关于带压开孔,新手还需要了解的深孔加工技术

所谓深孔加工,就是孔的长度与孔的直径比大于6的孔。带压开孔机的深孔加工一般位于液压钻支架及钻杆固定螺栓孔等。在这些深孔加工中,存着以下几项问题:

1、带压开孔机钻杆加工中,车床所用刀杆受孔径的限制,直径小,长度大,造成车刀刚性差,强度低,在切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度;

2、在钻孔进行中,车床的冷却润滑液在没有采用润滑液输送装置的情况下,难以输入到刀头的切削区,使刀具温度升高并且耐用度降低,造成切削时产生的铁屑也无法排出;

3、在带压开孔机钻杆的深孔加工过程中,操作人员不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表)这些辅助的手段来判断切削过程是否正常,不够直观并且无法预测,只能感觉出异常停车,取出钻杆进行测量和观察;

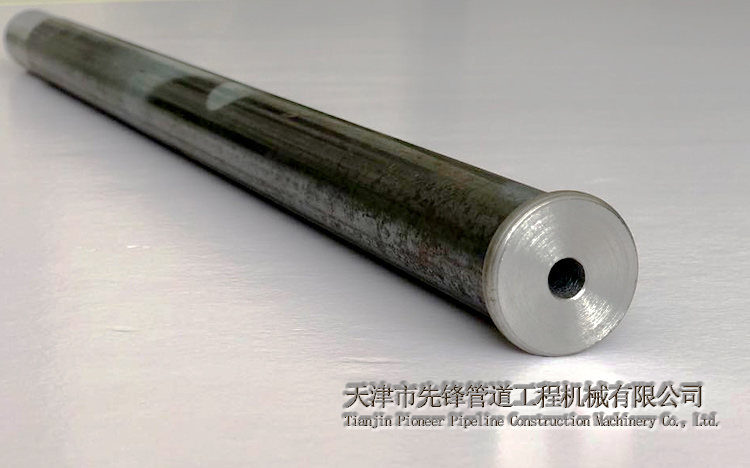

带压开孔钻杆的深孔加工时崩刀现象

使用带压开孔钻杆的深孔加工方案要靠设备及夹具精度来保证,在此基础上进行两次加工,只要中心重合即可实现完美对接。在实际调试过程中,带压开孔机钻杆深孔加工对接时,出现钻头断裂损坏的情况,可能存在以下问题:

1、定位问题

首先分析夹具对加工精度的影响。对定位孔的尺寸精度和位置精度以及定位销的设计及制造精度进行了检测及计算,均在设计要求内。排除了夹具两次定位不同心的问题。加工中可能有铁屑或其他杂质依附在夹具表面从而使零件装夹不到位。利用三坐标,测试了带压开孔机钻杆生产的样品。

2、毛坯材质及硬度

为了进一步查找问题,用线切割将钻杆崩刀孔进行剖解。剖解发现,两次加工的对接的部位有明显台阶,对孔进行精测后发现,钻孔时的定位是精确的。由剖切面的刀具印痕可以看出加工过程中钻头出现了明显偏移,造成钻头偏移的原因是因为钻头在加工时受到了外力的影响而引起的偏差。

3、加工工艺改进

对以上可能引起崩刀问题的各因素进行分析排除后,崩刀问题依然可能会发生,因此对带压开孔机钻杆深孔加工工艺参数和加工过程进行排查。由加工工艺可知,每次钻深 20mm,对接时有铁屑不均匀地堆积在出口处,影响了钻头的受力。

为了改善切削条件,及时把钻头附着的铁屑排除孔外,并将钻头每次钻深由 20 mm 更改为 8 mm。最终通过试加工和批量生产,钻头崩坏问题得到了解决。

由以上实际的分析可知,在加工壳体类零件贯通深孔时,如果采用两端对钻方案,对接处钻头容易发生偏移。发生偏移的因素往往涉及零件定位、零件装夹、材质及硬度、工艺方法和工艺参数等。因此,深孔加工应注意以下几点:

3.1带压开孔机钻杆定位准确。

3.2工装夹具安装正确。

3.3毛坯无疏松、气孔、砂眼、硬点等缺陷。

3.4控制定位销孔尺寸、位置精度和定位销精度。

3.5加工钻头要求中心冷却。

3.6注意二次钻孔时钻头转速和切削速度精准控制。

3.7严格控制钻头的每次钻深。

3.8及时将铁屑排除孔外。