带压封堵技术展望-管内智能封堵器的原理

工业是经济发展的支柱,而石油是工业的血液。随着国家工业、工程项目数量的逐年增加,石油和天然气的需求也一直呈现上升态势,对石油和天然气需求量越来越大。因管道传输要比其它运输方式具有成本低、安全性高等优点,管道传输成了国内主要的运输方式之一,对管道网络安全管理和技术革新的要求越来越强烈。

目前,对现役油气管道的维护维修技术,主要是有带压开孔、带压封堵、带压切割及管内高压封堵技术。带压开孔封堵技术是指在密闭的状态下,以机械冷切削方式在运行的管道上加工出圆形孔,通过管道两端的圆形孔和闸板阀的配合进行封堵作业,作业过程中需要机械冷切割机对封堵完管段或阀门段进行切割和更换。更换完毕后,依照先低压和高压的顺序进行依次解开封堵,最后使用蒙板将三通封闭,完成封堵作业。

带压开孔技术则是当在役管道需要加装支线时,采用管道带压开孔机进行开孔施工,阀门及三通共同配合,做到在不影响管线的正常输送的条件下新增支线的一种开孔技术。

总体上讲,带压开孔与带压封堵技术均为利用机械冷切削方式实现对管道的一种开孔工程方式。

而管内高压封堵技术则是一种新型的封堵技术。封堵器从清管器发射端进入管道内部,随着运输介质的推动,到欲封堵管段时,实施封堵作业的技术。相比广泛运用的带压开孔技术,新型的管内智能封堵技术有着非常明显的优势。突破传统封堵器的开孔作业模式,缩小了施工的规模,降低了封堵作业本身对管道的二次伤害。工艺简单,损小减小,并且拓展了其在不受地质条件影响的应用领域和市场前景。

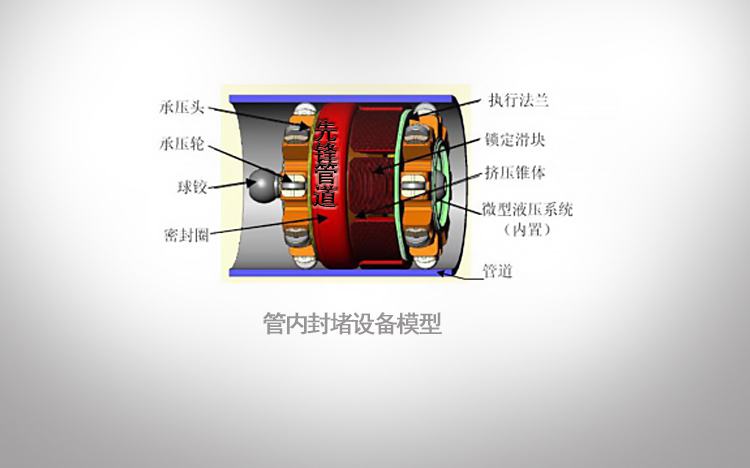

管内智能封堵系统由封堵机械机构、应急处理系统、通信与控制系统、微型液压系统构成。

通过低频电磁信号的发射和接收,能够控制在管道内的封堵设备进行尾杆导向及内胀封堵动作,通过设备自带的流量计可以检测本次封堵是否成功。其主要工作原理如下:

由清管器发球端进入管道,控制模块及上位机置于被 封堵管产 方,通过无线通信的方式进行控制;此时管内的封堵器运行至需要封堵的管段,管外设备发射指令,管内设备通过调制解调后得到相应的指令码进行微型泵站启动加压、液压缸动作、封堵的三级加压等。而管道内设备要相应地反馈微型泵站状态,液压缸展开状态,封堵加压状态以及封堵流量变化等数据。这些数据将决定是否进行下一步的阀门及管段更换和管道切割等施工作业。

总之,目前国内用于输送石油天然气的管道铺设长度逐年增加,对于油气输送管道的维护维修需求量越来越大。管内智能封堵技术相比传统的封堵技术,在工程量,成本上拥有明显的优势。为了实现管道内工作环境的无线通信控制要求,在管内智能封堵器中,通信与控制系统是核心技术。

它是采用一种基于低频电磁波的双向通信方法,地面控制单位发射带有码元信息的低频电磁波,管内作业单元接收到此电磁波,通过滤波、放大、解调得到相应的码元,实际上笔者认为就是利用一种低频的载波形式,并且完成调制解调的过程。从而根据码元判断所需要进行的各项操作。并在作业的不同阶段发送代表工作状态的电磁波到地面控制单元。

通过建立稳定的双向通信通道,完成地面控制器与管内作业单元的同步工作,完成对管内智能封堵器的控制,保理论上封堵作业顺利进行。