管道冷切割作业对切管机的工艺性能要求

冷切割作主要应用于传输原油、天然气、危险品等介质管道进行切割作业时,出于对管道防爆、有害气体防控以及安全作业的要求所提出的对切管机切割性能的区分手段之一。

冷切割作业的前提是管道切割作业温度不超过80度,且对管道材质及金相以及晶体不构成损害和改变的管道切割工艺。而安全冷切割提出更高的要求,要求切割温度不超过40度,这就需要采用机械冷切割的方式下,进行辅助降温的方法实现。

要达到以上机械冷切割要求,那就要做到防爆切管机的质量性能上有所提高,并保证制造所需要的原材料符合设计要求以及刀具的韧性及耐磨性要有一定质量的提高。

考虑切管机的工艺性能要求是选用制造切管机材料时的又一个重要原则,在保证使用性能要求的前提下,必须考虑所选材料对需要进行的各种加工过程的适应性,以及各种加工过程对材料原始性能和使用性能的影响。

有些材料在通过不同类型的加工和处理之后,会使原有性能降低,结果保证不了使用性能的要求,而有些材料则会使原有性能得到改善或提高,从而使原来不具备使用性能要求的材料具备入选条件而被选用。要充分考虑工艺性能要求,可以提高选材时的灵活和材料的利用率,避免出现不应有的加工过程中出现的一系列复杂问题。

通常,对防爆切管机制造时所需材料的工艺性能要求有:

1. 液态成形工艺

要求切管机制造材料具有良好的流动性、较小的收缩率、低的吸气率和均匀的化学成分。例如,用铸造成形工艺生产的切管机机身、减速器机壳、发动机气缸等,应优先选用铝合金等易于加工且液态成形性能良好的材料,以便于铸造成型。

2. 固态成形工艺

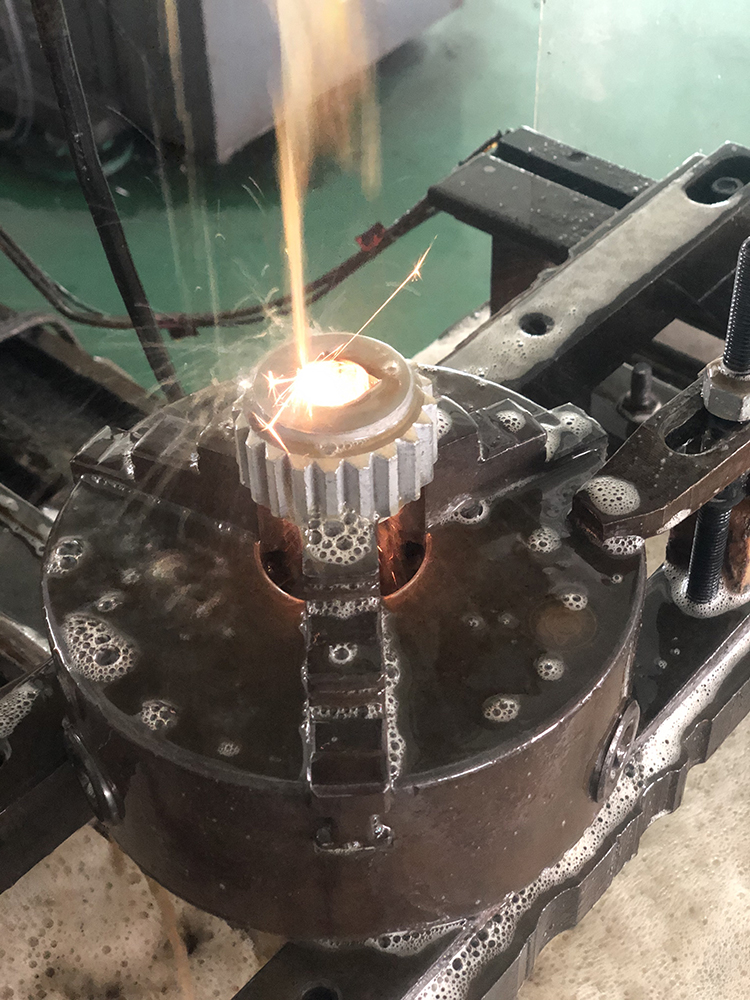

要求切管机材料具有良好的热态或冷态塑性、较小的变形抗力。例如:防爆切管机中重要的扭矩传动轴、涡杆、变速箱齿轮、液压马达齿轮泵等,应选用中、低碳钢或合金结构钢、锻铝合金等具有良好可锻性的材料进行锻造成形。对于切管机承载不大的零件,如切管机支架的金属构件,宜选用塑性优良的低良的低碳钢、有色合金,以便于冷压一次成形。

3. 连接成形工艺

要求材料具有良好的互溶和扩散能力,以及低的热裂或冷裂倾向。例如,切管机的铣刀及坡口刀刀片和刀头的焊接等工艺以及切管机拉杆及紧固螺栓等部件使用焊接的工艺来实现固化和其主要功能作用。

4. 去除成形工艺

要求切管机制造所用材料在被加工过程中易切削,减少刀具磨损,允许较高的切削速度并可获得较高的表面质量。切管机的绝大多数机器零件都要进行切削加工,应选用硬度适中(170~230BHS)、切削加工性好的材料。如果材料的切削加工性差,应在后期进行必要的调整,以提高切管机相关部件的硬度,或者改进切削加工工艺,以保证切削质量。

其中切管机的许多金属构件加工时要利用外力的作用使金属产生塑性变形,从而获得具有一定形状、尺寸和力学性能的原材料、毛坯或零件的成形工艺,称为金属压力加工。在塑性成形过程中,作用在金属坯料上的外力主要有两种:冲击力和压力。锤类设备产生冲击力使金属变形,轧机与压力机对金属坯料施加压力使金属变形。

钢和大多数有色金属及其合金都具有一定的塑性,因此可以在热态或冷态下进行压力加工。通过压力加工,可使金属晶粒细化,组织均匀致密,并可使之具有连贯的纤维组织,从而获得强度高的零件。各种压力加工方法还具有生产率高、节省材料的优点。因此,压力加工在原材料生产和机械制造业的毛坯和零件生产中占有重要的地位。

从材料学角度来说,金属发生塑性变形是位错运动的结果,金属在压力加工的时候,位错不仅发生运动,其数量也会增加,位错数量的增加会导致继续发生塑性变形更困难,表现为金属强度增加,这个原理我们称为加工硬化。对于轻金属,尤其是镁合金来说,这个方法是提高其强度的主要手段。对于黑色金属来说,对铸锭,通过一定的压力加工,可以消除一些组织缺陷,提高铸锭质量。对于一般零件来说,一般先进行压力加工,也就是锻造,形成大致尺寸后,再进行机械加工,提高加工效率。