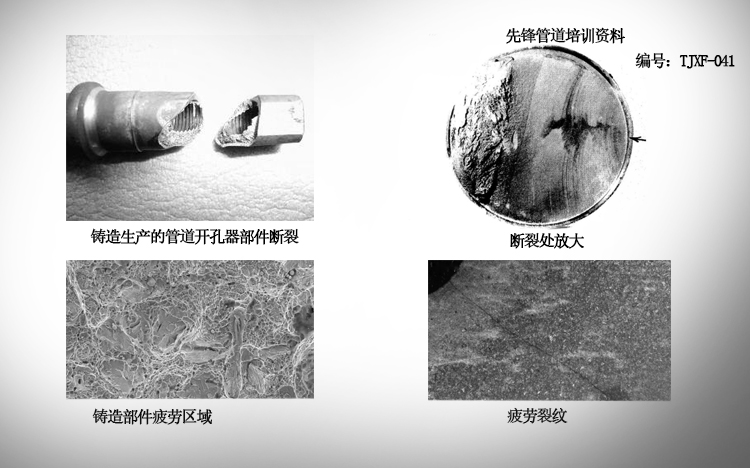

管道开孔器金属疲劳现象

金属疲劳是指材料、零构件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。

管道开孔器的部件在进行管道带压开孔施工作业中,管道应力和管道震动以及切削管道时应变长期作用下,管道开孔器机身、变速箱、钻杆等部件由于积累损伤而引起的断裂现象。

金属部件疲劳的破坏过程是材料内部薄弱区域的组织在变动应力作用下,逐渐发生变化和损伤累积、开裂,当裂纹扩展达到一定程度后发生突然断裂的过程,是一个从局部区域开始的损伤积累,最终使管道开孔器部件引起整体破坏的过程,从而使管道开孔器部分功能失效。

管道开孔器金属部件的疲劳形式可分成以下分类:

a.按应力状态分为:钻杆弯曲疲劳、扭转疲劳,管道开孔器机身拉压疲劳、以及管道开孔器底座接触疲劳以及以上因素的复合疲劳;

b.按管道开孔器工作环境和接触情况分为:大气疲劳、腐蚀疲劳、高温疲劳、热疲劳以及接触疲劳等;

c.按应力高低和断裂寿命分:高周疲劳和低周疲劳。

管道开孔器的部件中这两种主要的疲劳分类是高周疲劳(HCF)和低周疲劳(LCF),两者的分类依据是高周疲劳裂纹经历至少10000次循环致失效,部件所受应力水平较低。高周疲劳有着一段很长的裂纹产生时期

而低周疲劳的部件裂纹产生于疲劳寿命的早期,大致为低于3%-10%的疲劳寿命,之后有一段很长的裂纹拓展时期,周次为10的2次-5次方,所受应力水平较高。同时,低周疲劳伴随有弹、塑(粘塑)性两种行为,可分为四个主要阶段:

a.循环硬化 b.裂纹产生c.裂纹拓展d.最终断裂

管道开孔器部件疲劳的破坏是一种潜藏的突发性破坏,在静载下显示韧性或脆性破坏的材料在疲劳破坏前均不会发生明显的塑性变形,呈脆性断裂。尤其是管道开孔器在带压开孔工程施工中对管道进行切削和输送刀具的钻杆来说,本身就处于每时每刻的震动中,而且自身还要做出旋转和推进动作。

而金属部件的疲劳对缺口、裂纹及组织等缺陷十分敏感,即对缺陷具有高度的选择性。因为缺口或裂纹会引起应力集中,加大对材料的损伤作用;组织缺陷(夹杂、疏松、白点、脱碳等),将降低材料的局部强度,二者综合会加速疲劳破坏的起始与发展。

因此,压力管道进行带压开孔工程施工中,严禁使用铸造艺制作的带压开孔工具及相关零配件,尤其是不得使用铸造阀门、管件等脆性钢渣及铁水铸造的管道开孔器部件。由于国内对钢材的回收机制不完善,铸造所用的钢水及铁水无法鉴定其级别,铸造出的管道开孔器部件质量堪忧。而铸造工艺本身就会产生夹杂、疏松等无法消除的缺陷,因此使用这种方法制造的管道开孔器会造成严重的管道施工及人身伤亡事故。

从管道开孔器疲劳断口中可以寻找整个断裂过程的所有痕迹,记载着很多断裂信息,具有明显的形貌特征,而这些特征又受材料性质、应力状态、应力大小及环境因素的影响,因此对疲劳断口的分析是研究管道开孔器疲劳过程、分析疲劳失效原因的一种重要方法。

疲劳断裂经历了裂纹萌生和扩展过程。由于应力水平较低,因此具有较明显的裂纹萌生和稳态扩展阶段,相应的断口上也显示出疲劳源、疲劳裂纹扩展区与瞬时断裂区的特征。

疲劳源是疲劳裂纹萌生的策源地,其产生的位置多出现在机件表面,经常会和缺口、裂纹、刀痕、蚀坑等缺陷相连。但若材料内部存在严重冶金缺陷(夹杂、缩孔、白点、伯析等),也会因局部材料强度降低而在机件内部引发出疲劳源。

管道开孔器部件疲劳破坏的疲劳源可以是一个,也可以是多个,它与机件的应力状态及过载程度有关。如管道开孔器单向弯曲疲劳仅产生一个源区,双向反复弯曲可出现两个疲劳源。过载程度愈高,名义应力越大,出现疲劳源的数目就越多。

管道开孔器部件的断口中同时存在几个疲劳源,可根据每个疲劳区大小、源区的光亮程度确定各疲劳源产生的先后,源区越光亮,相连的疲劳区越大,就越先产生,反之,产生的就较晚。其管道开孔器部件的断口较为光滑并分布有贝纹线(或海滩花样),有时还会有裂纹扩展台阶。

断口光滑是疲劳源区的延续,其程度随裂纹向前扩展逐渐减弱,反映裂纹扩展快慢、挤压摩擦程度上的差异。