带压开孔齿轮锻造加工技术应用

随着管道带压开孔工程的管道材质由原来的铸铁、碳钢等材质向着轻量化(如PE管材)合金化如美标X系列(国内L系列)发展,而管道带压开孔的口径也由原来的DN500-800向着DN1000-DN3000更大口径逐渐演进。因此,现有的带压开孔设备已不能适应当前管道的材质及口径的需求,对带压开孔机提出了更高的性能要求。

尤其是国家在党的十九大以来,对能源(如石油、天然气)以及水资源合理利用开发建设方面加快了发展势头,合金管道的带压开孔数量逐渐增多,对带压开孔机的开孔钻头、套刀以及钻杆及变速箱的强度要求相比原有设备要高出2个量级标准。

新技术的开发与应用有力推动了高钢级管道钢的发展进程。从国外的应用来看,上世纪80年代初期,微合金钢的研究应用得到了迅猛的发展。商用X80管道钢冶金上采用了低碳微合金钢,轧制中TM(Thermo-mechanical)和MACOS(Mannesmann cooling system)水帘冷却技术的引进使国内批量生产成为可能。钢管屈服强度为611MPa,抗位强度为721MPa,屈强比为0.85,管体冲击韧性CVN为190J。

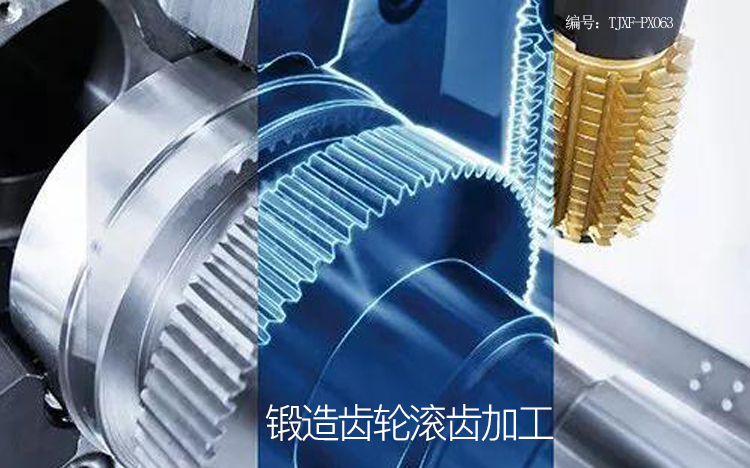

钢管的强度增加,也同样对带压开孔机的变速齿轮硬度提出了更高的要求。改进带压开孔机的齿轮制造工艺,更多地应用锻造成型技术,齿轮精密锻造成形是一种优质、高效、低消耗的先进制造技术。

1.制造技术上提升

1.1由于带压开孔机在合金管道带压开孔施工过程中,变速箱中的齿轮的承载能力提高,必须改进加工工艺才能适应对合金管道的切削作业。齿轮精切后,进行淬火、表面淬火或渗碳淬火处理,以提高硬度。但在热处理中,齿轮不可避免地会产生变形,因此在热处理之后须进行磨削、研磨或精切 ,以消除因变形产生的误差,提高齿轮的精度。

1.2而在制造方法上,要完全摒弃铸造方法制造的齿轮,尤其是使用铸造阀门及各种管件的劣质钢铸造的钢坯进行加工,根本无法适应现在管道带压开孔作业的要求。铸造齿轮的内部组织相对稀松,强度低,容易出现砂眼,缩松,易断裂变形,防爆级别低于锻造工艺工具,尤其是目前国家倡导绿色环保,铸造件已经渐渐被列为淘汰系列。

1.3锻造齿轮的内部组织致密,强度高,寿命长,使用性能优良,不仅外型美观,工作硬度也大大提高,含杂质极少,防爆性能更可靠,级别更高。可以用于更为严格的合金管道带压开孔的工作条件。

锻造齿轮在未来发展中更受关注,冲压能量高在近年来在齿轮锻造方面有很大的发展,越来越多的锻造厂家和用户重视齿轮锻造,尤其是锻造齿轮后获得了很好的成果后,对合金管道带压开孔过程中切削更为精确,切削后表面平滑无毛刺,不会产生夹刀现象。

表面质量:直面氧化皮厚度不得大于0.04mm,应通过氧化皮处理方式去除干净。此时,表面粗糙度必须符合技术文件中的要求,一般应在Ra6.3mm以下。不允许存在裂纹、夹杂物、折叠、突起等缺陷。不影响齿轮精度的碰伤、微小凹坑等缺陷。

2.锻造加工的齿轮质量

2.1内在质量:精锻件的晶粒度应达到3级~8级,视材料而定。精锻后需要作渗碳淬火的精锻件,其脱碳深度不允许超过渗碳深度的15%。

2.2采用高压水除磷原理解决齿轮表面的氧化皮处理不干净造成的缺陷问题,圆棒料清洗或者精锻后清洗。要求较高时可以在圆棒料和精锻后都进行氧化皮处理工序,齿轮表面氧化皮明显减少。采用超高压氧化皮清洗机有效提高齿轮的表面质量,提高生产齿轮的质量。

总之,带压开孔机变速的锻造齿轮内部组织密度更好、强度更高。锻造齿轮可以用于更严格的工作条件。