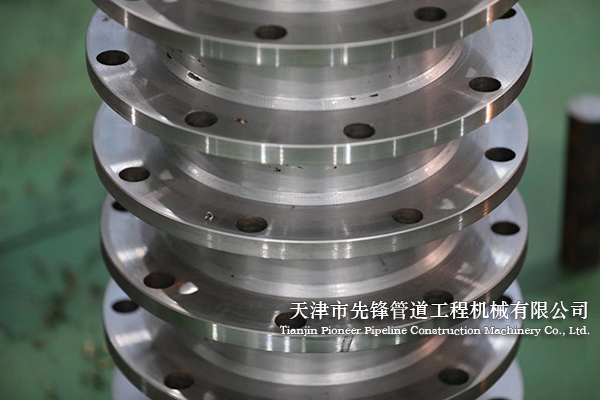

带压开孔机加工的抛光技术

带压开孔机加工的抛光技术

所谓的带压开孔机的抛光技术又称为镜面加工,是制造带压开孔机表面平坦而其加工变形层很小,没有擦痕的平面加工工艺。这类的抛光技术不仅是得工件表面美观,同时还能改变材料表面的耐磨性、耐腐蚀性能以及获得其他特殊性能。

带压开孔设备的表面抛光过程与钻杆等其它零配件的磨光工艺不同,不存在显著的金属损耗:抛光机的抛光轮高速的旋转,工件与抛光轮摩擦产生高温,使带压开孔机表面塑性提高,在抛光力的作用下,其表面产生塑性变形,即:凸起的部分被压入并产生流动;凹进去的部分被填平,从而使凹凸不平的表面得到镜面的改善。

常用的抛光常用的方法有以下几种:

1.机械抛光。机械抛光是靠切削、材料表面塑性变形,去掉被抛光的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸;其中超精研可以实现Ra0.008的粗糙度效果,是各种方法中粗糙度数值比较低的方法。

2.化学抛光。化学抛光是指让带压开孔机表面在化学介质中凸出部分较凹进部分先溶解,从而得到平滑面。这种方法的优点是不需要复杂的设备,可以对异形件进行抛光,效率高,但其核心问题是抛光液的配置。一般达到Ra10的效果,对环境也同样具有很大的危害,这种方法不采取。

3.电解抛光:基本原理与化学抛光相同,是以被抛光的一股面为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电离反应而产生有选择性的阳极溶解,从而达到工件表面除去细微毛刺和光亮度增大的效果。电解抛光所能达到的表面粗糙度与原始表面粗糙度有关﹐一般可提高两级,电解抛光主要用于表面粗糙度小的金属制品和零件。Ra可小于1。

4.超声波抛光。超声波是频率超过20kHz的弹性波,它波长短,频率高,具有较强的束射性能,使能量高度集中。超声波抛光是利用超声波作为动力,推动细小的磨粒以极高的速度冲击带压开孔机的表面,迫使磨料对被加工表面进行加工,从而降低其表面粗糙度的抛光方法。

5.流体抛光。是利用高速流动的液体携带磨粒,对带压开孔机表面进行冲刷,大大提高镜面的目的,常用的方法有磨料喷射加工、液体喷射加工、流体动力研磨等。

实际上,设备的抛光才能成为镜面抛光,不仅对工件表面的光洁度具有严格的要求,对工件的精度、公差也有很高的要求,表面抛光一般只要求获得光洁的表面即可;电解抛光、流体抛光一般很难精确的控制工件的精度,所以带压开孔机想要获得精度比较高的效果还是要采用机械抛光的方法。