挤压丝锥在管道开孔设备的应用

挤压丝锥在管道开孔设备的应用

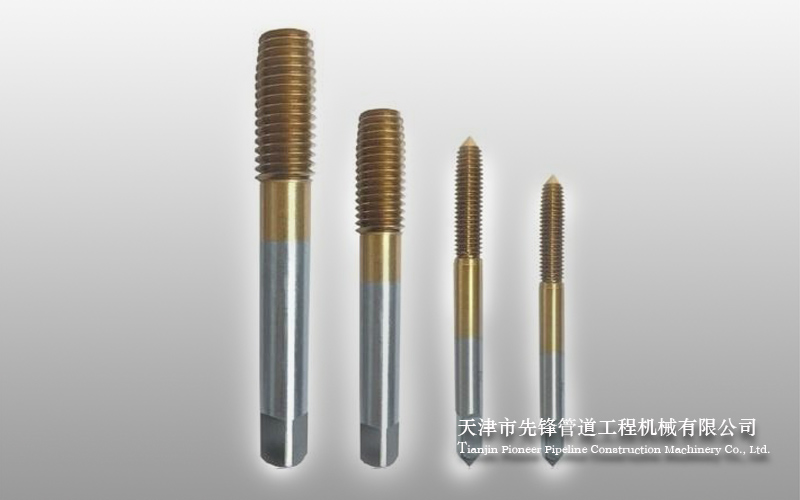

带压开孔机的生产中常用到挤压丝锥,挤压丝锥由高质量的高速钢制造而成,并预制有润滑槽和用于特殊用途的镀TIN涂层。丝锥尾部的方轴是用来传递攻丝所需扭矩的设计。

与传统的切削丝锥加工出的螺纹相比,使用无屑挤压丝锥加工而成的螺纹具有超高强度。它不是靠切削材料的颗粒组织来形成螺纹,相反由于挤压丝锥特殊的几何构造,将材料挤压并重新分布形成了螺纹。这种无切屑挤压成型加工过程不仅不会损坏金属固有的纤维方向,相反会使金属材质更加密固。所以用挤压丝锥加工出的螺纹具有能抵抗较大拉力和扭矩的力学特征。

带压开孔机生产用挤压丝锥是使用钻头钻孔后加工螺纹的最理想的丝锥。挤压丝锥也可以将材料挤压并重新分布形成螺纹,有效保证了螺纹的强度。

一、挤压丝锥的优点:

1、无切削加工使得工作环境更加清洁;

2、与普通的切削螺纹相比,螺纹的成型速度快,质量较优;

3、加工出的螺纹表面质量更高;

4、由于在加工螺纹时很少破裂,从而延长了丝锥的使用寿命;

5、由于在加工螺纹的过程中没有切割材料的颗粒组织,所以加工出的螺纹具有能抵抗较大拉力和扭矩的力学特征;

6、适用于生产带压开孔机绝大多数的螺纹加工机床;

7、适用于能用热熔钻加工的所有金属材料,包括钢、不锈钢、轻金属、铝合金以及拉伸强度不超过1200N/mm的金属材料。

在普通切削钻孔作业中所产生的钻屑可连接成片的材料,均可应用于挤压攻丝。

由于挤压成型无切屑干扰,因此加工螺纹精度可高达4H,螺纹表面粗糙度可达Ra0.3左右。

二、挤压攻丝工作原理:

材料将随着挤压丝锥的挤压运动在内壁重新分布形成螺纹,并随着金属材料的向上和向下的移动,最后形成挤压螺纹。挤压丝锥保留所有材料并形成的挤压螺纹,保证螺纹的强度。

底孔直径

一般切削丝锥底孔尺寸:D=d1-P。

以M16x2为例,底孔尺寸D=16-2=14

然而,挤压丝锥则对底孔要求较为苛刻。一般来说可按以下公式计算大致底孔尺寸:D=d1-0.49P。

仍以M16x2为例,底孔尺寸:D=16-0.49*2=15.02

事实上,不同螺纹旋合度及不同材料、不同孔深的推荐的底孔直径也会不一样。

三、挤压丝锥缺点

主要就是对底孔直径等的要求要高些:底孔过小则挤后牙型不完整。

底孔偏大,则会使牙型变“尖”,有时会影响螺纹量规的测量。

底孔过大则会因为无处容纳挤压流动的金属而无法完成攻螺纹,以M10×1-7H螺纹为例,如用切削丝锥,则底孔直径公差可定为0.2mm(约为IT13),如用挤压丝锥,则底孔直径公差仅可定为0.06mm(约为IT10)。但对于加工精度较高的加工中心,保证这样的尺寸是没有问题的。

四、加工内螺纹的另一种方式是在多轴机床或车床上,用可转位刀片式或整体式小型镗刀车削螺纹。这种加工既可以使用单齿刀片,也可以使用多齿刀片。多齿刀片的每个切削刃上都有多个刀齿,每一个后续刀齿都比前一个刀齿的切削深度更大。使用多齿刀片可以减少完成螺纹加工所需的走刀次数。不过,多齿刀片价格较贵,因此对大批量生产比较有利,而在小批量加工中则不具有优势。