自爬式液压切管机铣刀切割质量分析

自爬式液压切管机铣刀切割质量分析

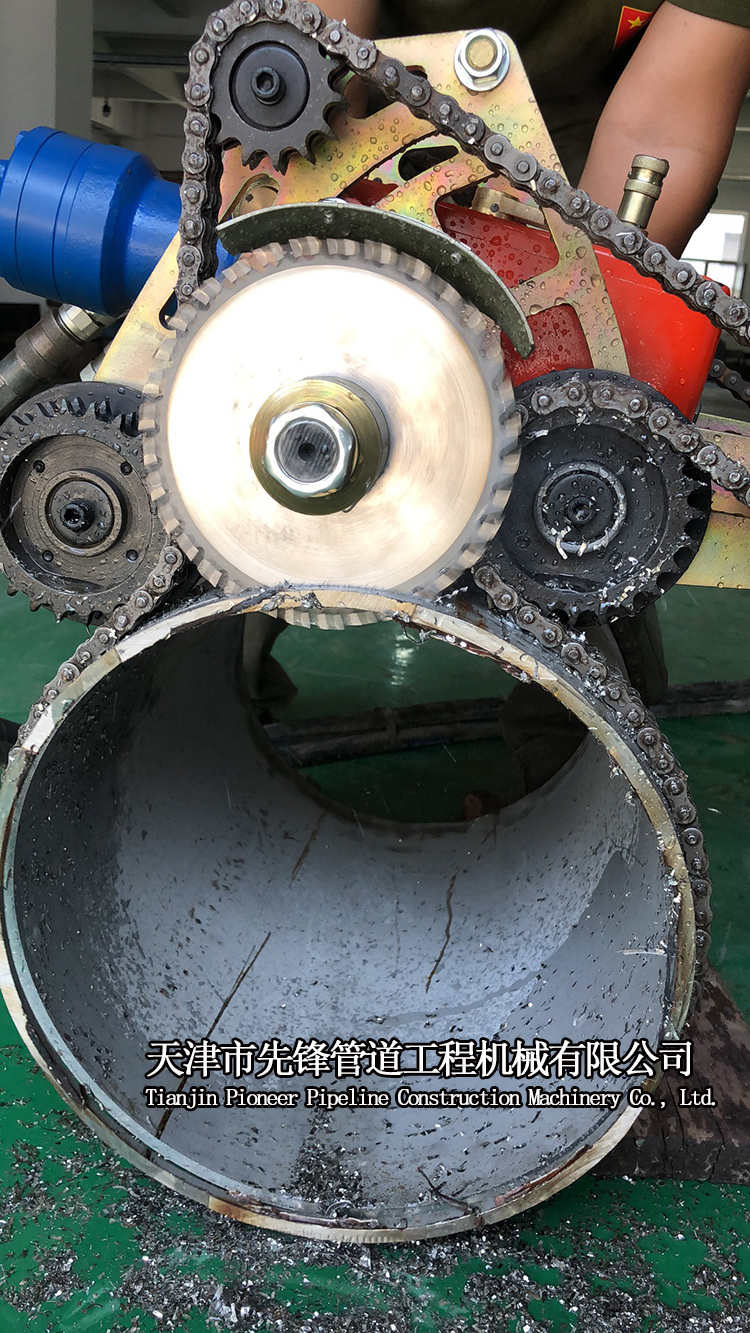

在管道切割工程中,自爬式液压切管机(以下简称爬管机)常常被用作管道冷切割工具和带水切割坡口工具来进行施工。铣刀片作为管道切割时的主要工作部件及工程耗材,因此,延长使用期限成为了重要的手段。下面简要介绍一下爬管机的铣刀片的工作过程,才能真正懂得如何使用和延长使用时间。

爬管机的铣刀片工作状态分为两种:一种是顺铣,一种是逆铣。其中逆铣是在管道切割工程中爬管机的初始切入管道时的状态。铣刀旋转方向与工件进给方向相反。铣削时每齿切削厚度从零逐渐到最大而后切出,这叫逆铣。而顺铣则是当铣刀旋转方向与工件进给方向相同。铣削时每齿切削厚度从最大逐渐减小到零,这叫顺铣,常常出现在爬管机在进行管道切割收尾时出现。而在管道切割中,则一直为平直的切割动作。

关于顺铣和逆铣,各自的特点简要概括如下:

1、切削厚度的变化逆铣时,每个刀齿的切削厚度由零增至最大。但切削刃并非绝对锋利,铣刀刃口处总有圆弧存在,刀齿不能立刻切入管道,而是在管道的已加工表面上挤压滑行,使该管道的表面硬化现象严重,影响了管道表面质量,也是刀齿的磨损加剧的时记得。而顺铣时刀齿的切削厚度是从最大到零,但刀齿切入管道时的冲击力较大,尤其是管道待加工表面是毛坯或者有硬皮时。

逆铣时,逆铣时刀齿由上向下切削,切削由薄变厚,刀齿从管道的表面切入,对铣刀的使用有利,当铣刀刀齿接触管道或管件后不能马上切入金属层,而是在工件其表面滑过一小段距离,在滑动过程中,由于强烈的磨擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具的耐用度,影响工件表面光洁度,给切削带来不利。所以此时应当加入冷却液来降低温度来使管道表面不形成硬化层,也同时降低铣刀表面的温度,利于后期的进刀切入。

顺铣时,刀齿开始和工件接触时切削厚度最大,且从表面硬质层开始切入,刀齿在受很大的冲击负荷时期,铣刀变钝较快,但刀齿切入过程中没有滑移现象。同时,顺铣时有利于排屑。一般情况下,在爬管机切割管道后期时采用顺铣,提高自爬式液压切管机的铣刀片高度,逐渐脱离管道的被加工零件表面,要保证切割轨迹平直 ,且要保障尺寸精度。但是在管道切削面上有硬质层,积渣,工件表面凹凸不平较显著时,先停机,提起铣刀后采用逆铣法来逐渐向下切割,来完好地保证铣刀磨损减小。

2、自爬式液压切管机铣刀切削力方向的影响顺铣时作用于管道上的垂直切削分力FfN,自爬式液压切管机的链条紧固机构对管道始终压下工件 ,这对管道的夹紧有利。逆铣时FfN 向上,有将管道抬起的趋势,易引起振动,影响爬管机切割效果,因此,此时应当对自爬式液压切管机的链条再次进行紧固,以防脱离管道切割轨迹,造成切割无法重合。这种情况下,切割薄壁和刚度差的管道时影响更大。爬管机的移动是由驱动轴驱动链条进行传动的,而链条的丝杠螺母间有螺纹间隙。因此管道切割时管道受到纵向分力Ff与进给运动方向相同,而一般主运动的速度大于进给速度υf,因此纵向分成Ff有使接触的丝杠螺纹传动面分离的趋势,当铣刀切到管道上的硬点或因切削厚度变化等原因,引起纵向分力F f 增大,超过爬管机进给摩擦阻力时,由原来是驱动轴推动链条的运动形式变成了由铣刀带动爬管机窜动的运动形式,从而引起进给量突然增加。这种窜动现象不但会引起“扎刀”,损坏管道切割表面;严重时还会使刀齿折断,或使管道切割轨迹发生移位,甚至损坏设备。

总之,在自爬式液压切管机进行管道切割时,要注意管道上的硬化层及天面的硬点和管道厚度变化及时调整自爬式液压切管机的切割力度和切割轨迹,从而顺利地完成管道切割工程施工任务。