XJ-QG-1/3型自爬式液压切管机(爬管机)

一、产品简介

我公司生产的自爬式液压切管机(爬管机),是九十年代老切管机的更新产品。经过十几年的不断应用和公司依靠专业的生产设备和工程施工设计策划团队,自主研发管道切割、管道冷切割、管道防爆切割设备的零部件,不断增强产品质量。

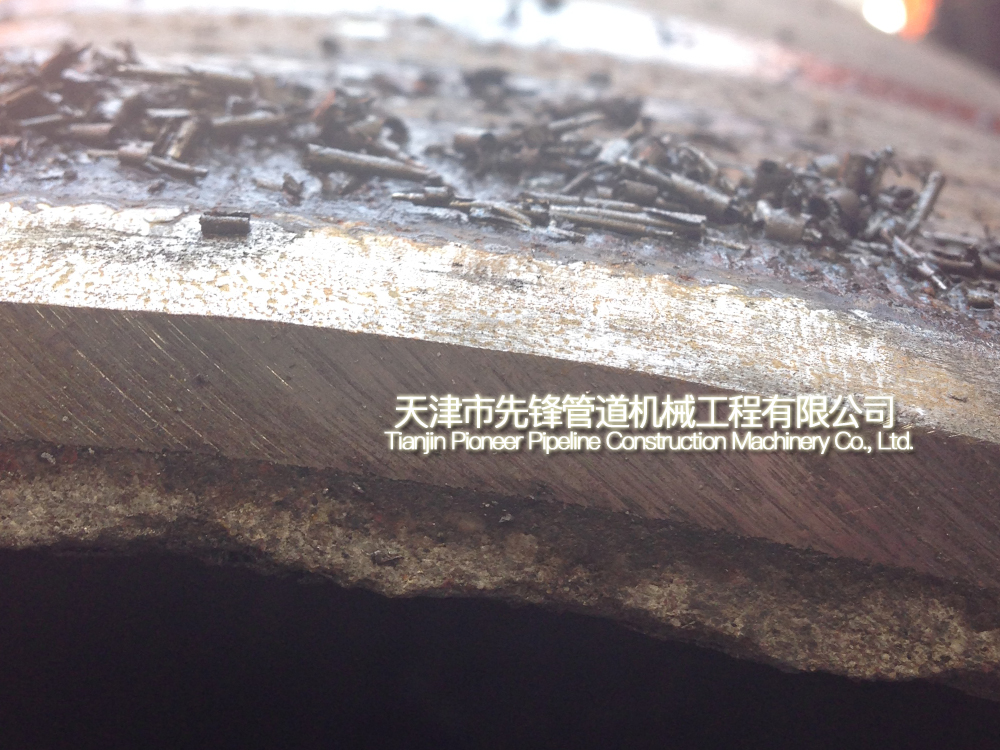

对金属管材以切削的形式进行切断,以及对焊接坡口,承插坡口进行加工作业的机械。增设导轨装置,克服侧向力,真正保证切口重合。采用液压传动,脱离电源,安全轻便,对野外作业和流动性施工作业更为适合。

适用于输送水、燃气、石油的灰铸铁管,球墨铸铁管,碳钢管的切断。

二、 主要技术参数

(汽油机液压泵站以13HP为范例)

切割管材范围DN200-3000mm | 额定压力 Mpa | 液压工作泵站流量 升/分钟 | 铣刀转速 转/分钟 | 最大切割深度mm | 切割速度 mm/分钟 | 重量 Kg | ||||||||||||||||

铸铁管 | 10 | 电动泵站 | 29 | 汽油机泵站 | 25~35 | 电动泵站 | 100 | 汽油机泵站 | 125 | 32 | 60~90 | 37 | ||||||||||

碳钢管 | 25 | 90 | 20 | 70 (电泵) | 60 (汽泵) | |||||||||||||||||

三、 结构与工作原理

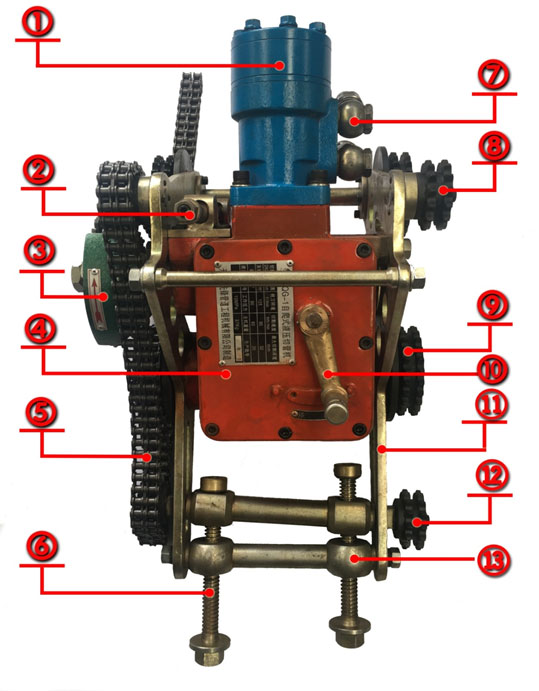

① 液压马达 ⑧副爬轮

② 进刀丝杠 ⑨主爬轮

③ 铣刀、坡口刀保护罩 ⑩切管机爬行开关

④ 主箱体 11夹板

⑤ 链条 12小链轮

⑥ 链条拉紧螺栓 13链条固定轴

⑦ 快速接头

切管机液压马达输入动力,驱动变速箱工作,变速箱输出铣刀轴和爬轮轴,以及走刀离合器手柄。铣刀轴带动铣刀做匀速旋转切削运动,爬轮轴带动爬轮做匀速走刀运动,离合器手柄控制走刀运动的走与停。夹板承载变速箱、主副爬轮、导向装置以及连接走刀链条。再经过走刀链条,拉紧机构,进、退刀机构的协调工作,从而达到切管的目的。

当切管机安装在被切管材外圆表面后,通过走刀链刀的拉紧机构把切管机牢靠地拉紧在管壁上,然后连接油管,发动液压工作泵站至工作状态,操纵液压工作泵站手柄至“开”位,再操纵切管机进刀机构,将管壁切透至要求深度,把走刀离合器手柄拨至“走”位,切管机自动绕管壁爬行一圈,即完成切断或倒坡口工作。

四、操作过程

A、切管前准备工作

1、地上管切割必须将管材固定。支撑牢固或设置操作台,以防管材滚落损坏切管机。

2、地下管切割,其管周围必须挖出40厘米以上空间,以供切管机通过。

3、检查与调整连接主副爬轮机械链条。如链条松驰应调整链条张紧装置。然后,使手用力向上托移张紧螺钉,使得链条完全张紧没有下垂之后,紧固张紧螺钉的六方头,与夹板拼紧即可。

4、切断DN200毫米管材使用Ф130毫米锯片铣刀,同时倒坡口再配用Ф115毫米坡口刀,如不倒坡口就配用铣刀垫。如切断DN200毫米以上的管材使用Ф160毫米锯片铣刀,同时倒坡口则根据管材壁厚选择Ф115或Ф125毫米的坡口刀。

5、检查与调整走刀链条的链板,轴和螺母是否牢靠,滚轮应转动灵活无卡阻现象,并在转动部位加注械油润滑,才能正常工作。

6、切管机安装在管壁表面时,四个爬轮必须与管壁均匀地接触牢靠,同时根据被切管材直径确定走刀链条长短,DN200管使用节距100毫米链条,DN200以上的管使用节距150毫米的链条。当短不合适时用双头钩,利用双头钩两端长短不同来调整。链条两端挂好后调整拉紧螺杆,将链条适当拉紧,但不要过紧,过紧时钢板簧的弹性失效,同时造成箱体内蜗轮过度磨损,过松则产生爬轮在管壁上打滑(空转)现象,影响正常走刀。

7、安装导轨。在切断管材时,尤其需同时加工出承插坡口或焊接坡口时,切口受侧向力的影响而不能重合,安装导向装置可有效地解决此问题。

导向装置由导轨,导轮,导轮架等构成。导轨的长度按被切管材而定,导轨围在管壁上比周围上略短,相差长度为一节导轨以内,拉杆与螺母为正反螺纹,只要用扳子转动拉杆上的外六方即可达到固定导轨的目的。需要注意的是导轨应安装在管材的同一截面内不可扭曲,尤其是导轨两端,安装时应用平尺检查,使其在同一个平面内,不可错位。

导轮和导轮架安装在切管机的副夹板上,三个导轮架在导轮上,利用导轮架与夹板连接的螺钉来调整导轮与导轨的啮合深度,可以啮合的浅一些,绝不可使导轮架与导轨发生摩擦。导轮的角度可调,应使导轮垂直于被切管材的中心,以保证导轮的正常旋转。

切管机与导轨安装的相对位置,应按图五所示位置让切管机较早的通过导轨的接头部分。

8、将液压马达与液压工作泵站连接,同一根胶管的两端应连接在马达与泵站相同颜色的接头上,勿将进出油口接错。铣刀为逆针旋转,不可将刀具反转使用。

9、走刀离合器手柄处于“停”位。

B、切割

在切管前的准备工作都做了之后进行切割工作。

1、起动液压工作泵站至工作状态。液压工作泵站有多种,有电机驱动的,有汽油机驱动的,不论哪种只要技术参数符合规定都可能配套使用。这里以本公司生产的13HP汽油机泵站为例。泵站明确两个液压油排量档位,当切断碳钢管时,将汽油机档位拨到“1”;切割铸铁管时将档位拨至“2”。汽油机的油门已调定,操作者不要随意调整油门,否则将影响泵站的正常工作,甚至损坏汽油机

2、松开夹板紧固螺钉上的螺母,不必过松,以能旋进丝杠杆为度,用手柄顺时针旋进丝杠,使铣刀切进管壁,壁厚不超过参数归定,均可一次切透。当确认管壁切透后,拧紧变速箱与夹板固定螺母,再将离合器手柄拨至“走”位即可。

切割时不要从管子顶部开始,应在管子顶部稍微向机具前进的方向10-20厘米处开始切割,使之最后切割重口至管材顶部。为了防止切断时出现夹刀现象,应在切刀前后10厘米左右的切口内打进铁楔子,以保证不损坏铣刀并且顺利切断。

3、切割过程中如需停机,或切割完毕,应先将离合器手柄拨至“停”位,逆时针旋转进刀手柄,将刀退出,待刀具退出后再把泵站停机。

4、切割工作完成后,必须对切管机进行维护保养,使之保持完好状态。

五、维护保养

1、液压工作油的选用(见表二)

名称 | 牌号 | 备注 | 加入泵站的液压油必须经过有效的过滤,以防止铁屑、污物等进入影响正常使用。过滤精度应不低于0.025毫米 |

抗磨液压油(YB) | HM-N68 | 优先选用 | |

低温度液压油(YC) | HV-N68 | 适用于寒冷地区 |

2、变速箱内传动部件均采用二硫化钼或普通锂基润滑脂。如连续使用应在使用20小时后清洗换油一次,以后每使用50小时换油一次,如果间断性使用,应在使用前检查加油。

3、必须保持刀具刃口锋利,用钝后应及时修磨或更换新刀。

4、爬轮牙齿用钝后,必须及时修磨,否则会产生走刀速度缓慢或不前进现象,影响正常工作。

5、每次使用以后必须进行维护保养、及时清除污渍、水渍,干燥后加注清洁的润滑油。保持各运转部位转动灵活,做好防腐蚀、锈蚀工作。

6、检查各种附件的完整性,以及各紧固螺钉以防脱落丢失。

六、故障原因及处理措施

故障一

现象:铣刀转动不正常,爬轮不转

原因:离合器没啮合到位

处理措施:把离合器手柄拨到走位;适当旋紧离合器压簧母,增强压簧的力度。

故障二

现象:铣刀运转不正常,转速不匀

原因:泵站内液压油不足

处理措施:给油箱内加注规定牌号的液压油至油标尺处。

故障三

现象:离合器摘不开或离合器手柄拨到停位仍走刀

原因:离合器压簧母调的过紧,或离合器铜拨块磨损,导致离合器不能完全脱离

处理措施:适应退出压簧母,更换离合器拨块

4、泵站工作但切管机切削无力

故障原因:

4.1、液压系统有泄漏或堵塞导致流量过低

处理方案:检查液压系统消除泄漏及堵塞

4.2、调压阀故障

处理方案:重新调整至额定压力

4.3、油泵磨损容积效率降低

处理方案:更换油泵

4.4、马达磨损、容积效率降低

处理方案:更换马达

5、切口不重合(跑偏)

故障原因:铣刀刃口磨损严重或崩刃增加了切削抗力

处理方案:重新刃磨或更换刀具

6、切管过程中切刀振动大噪音大

故障原因

6.1铣刀轴螺母松动

处理方案:检查并紧固铣刀轴螺母

6.2夹板紧固螺钉,螺母松动而致箱体失去稳固性

处理方案:及时拧紧夹板两侧螺母

7、铣刀和爬轮转动正常但走刀速度很慢或不向前走

故障原历

7.1走刀链条过松,导致爬轮空转

处理措施:适当旋紧拉紧螺杆,增加爬轮对管壁的作用力。

7.2铣刀刃口磨损严重或崩刃损伤,导致切削力增大。

处理措施:更换新的或锋利的铣刀,磨损(用钝)的刀具经刃磨后可继续使用。

7.3爬轮齿顶磨损(用钝)严重,降低了爬轮对管壁的作用。

处理措施:重新修磨爬轮刃口或更换新爬轮

7.4走刀链条污渍太多或缺油润滑以及锈蚀,导致链轮在链轴上转动不灵活,有卡阻现象,导致爬轮空转

处理措施:对走刀链条进行清洗,消除锈蚀,加注清洁的润滑油,使其运转灵活。(爬刀每次使用以后都应清洗干净,注油或浸在机油箱内,以利再用。)

7.5管壁锈蚀严重或防腐层(沥青)过厚,使爬轮齿间堵塞,降低爬轮对管壁的作用力

处理措施:将管壁锈蚀清理干净,并及时清理齿间堵塞物。

总之,天津市先锋管道工程机械有限公司生产的自来水、燃气、石油等管道自爬式液压切管机为较大型机具,为保持其良好的工作性能,延长其使用寿命,应熟读使用说明书,在此基础上总结积累经验,熟练操作,使其更好地发挥效益。