中央空调水循环系统带压开孔会造成水淹吗?

当然不会。中央空调水循环系统带压开孔作业后甚至一滴水都不会流失。在空调改造及维修工程施工中,由于空调水管道均为与大气隔绝的水密封系统,新增支线空调管道如果采用放水和管道切割结合的方法,必然会对空调水管道系统造成管道放空腐蚀及放空水资源造成浪费,而中央空调水系统的水质对系统设备的正常运行非常重要。

空调水系统运行后,影响水质的主要因素是水中的溶解固体、溶解氧和微生物。空调水系统的溶解固体,主要是钙、镁等盐类。这些盐类是产生水垢的主要物质,这在开式循环水系统中表现尤为突出。因此,中央空调水系统的水质处理主要采用:

1.利用钠离子交换器补充软化水,控制中央空调循环水系统水质。

2.在中央空调循环水系统上设置电子水处理器,用于循环水系统的防垢、除垢、杀菌和来藻。

3.在中央空调循环水系统中添加化学药剂(清洗剂、预膜剂、阻垢缓蚀剂、杀虫剂等)来控制结垢、腐蚀和微生物繁殖,从而达到水质处理的目的。

由此可以看出中央空调水循环系统的水处理复杂程度,采用循环水放空后进行管道切割的方法后,不仅要处理放空的中央空调水能达到环保排放要求,还需要对中央空调水循环系统重新加注调制软化水。而采用带压开孔技术进行新支管线的建设则不需要以上过程。

因此,需要采用管道带压开孔技术来满足空调改造和维修作业。管道系统是很重要的一部分设计和施工内容。

空调水管道系统在进行带压开孔施工作业前,应当充分了解原管道的工程竣工时间,使用管道竣工资料与后续工程的核增或改动施工,在现场进行核对。掌握带压开孔管道段的管道材质、管道厚度、管道通径,计算出管道点位承压等信息。依据现场中央空调管道的现状及带压开孔点位等实际情况,构画出带压开孔施工草图与现场施工所需要的空间、动力等条件要求,并查看现场辨识现场危险源。

依据现场实际情况及草图、危险源等制定出中央空调水循环系统带压开孔方案及带压开孔施工应急预案、带压开孔费用预算等方案交由带压开孔需求方审批与合同的签定。

在带压开孔方案中要标明带压开孔工程中所需工具及人员配备情况,标明工程施工总量。涉及管道焊接或安装三通、所需电源(汽油机液压泵站不需要电源)、作业的高度及安全措施防护、是否需要吊装设备等。

而带压开孔应急预案中应当根据辨识现场危险源,进行有效地预防和发生事故后应急处理。一般包括现场应急小组组成情况、工程现场指挥权归属、应急流程处理。危险源包括高空作业坠落、高处临边作业坠落、人随作业附着物下沉坠落等。

带压开孔的操作程序:

1.1勘察现场,确定带压开孔作业现场无其它杂物,空间的满足条件和高架的稳固度。再次验证开孔行程。现场填写开孔过程确认单。(单据编号:天津先锋带压开孔201901-001)

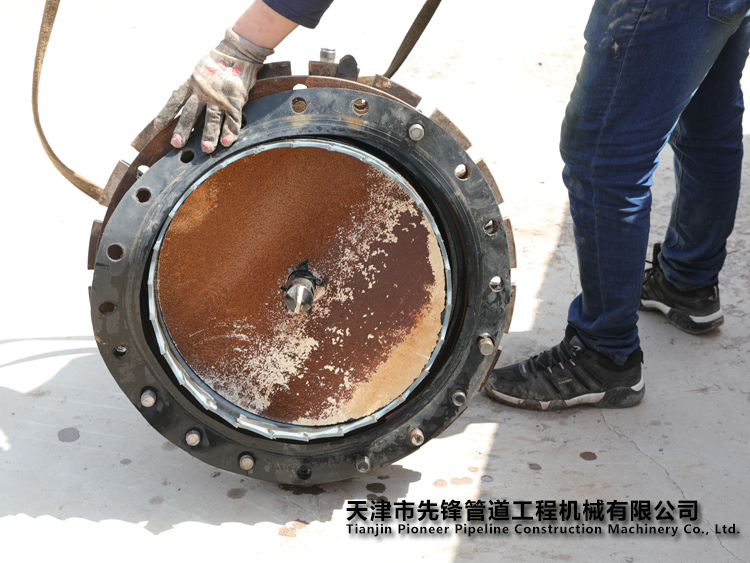

1.2组装带压开孔钻(型号ZY-DNxxx),将确认好的尺寸刀具和中心定位钻固定于钻杆,然后再将钻杆穿入钻体。穿入钻体前可涂抹机油(开孔现场条件允许的情况下),再组装好进刀总成。

1.3将阀门完全打开,开到最大口径。

1.4将带压开孔钻用螺栓紧固(手动DN50及以下旋紧丝扣)。紧固前将密封皮垫置于钻体与阀门之间,确保开孔刀处于原始位置 ,再次确定认开孔程序,填表确认。

1.5充入开孔所需的置换气体或液体,观察压力表或放气阀门。同时观察钻杆与底座间的空隙有无泄露,这一过程十分重要,是确保后期操作安全的基础。

1.6安装液压高压胶管,使用高压胶管上厂家配备的快速接头,将汽油机(YZQ)或电动机液压工作泵站(YZD)与带压开孔钻液压马达相连接。观察泵站和开孔钻快速接头处有无液压油渗出。(如有渗出,更换快速接头或胶管)。

1.7将进刀丝杠顺时针旋转进刀,中心钻(钻头)顶到主管道时,手轮反转半周(防止打刀)。

1.8启动汽油机液压工作泵站或电动机液压工作泵站(汽油机液压工作泵站需要加大油门,调整输出功率),开启液压动力阀门。这是安全操作的重要过程。开启前一定要将动力阀门关闭,然后再启动泵站。

1.9顺时针缓慢转动进刀丝框进刀。

2.0带压开孔钻的中心定位钻钻透管壁后,开始计算进刀行程。填表做记录。

2.1手感钻透管壁后验证计算的进刀行程是否相符,如果两项验证一致,说明已成功开孔。

2.2开孔成功后退出钻杆,将钻头和带压开孔刀完全退出,验证开孔前行程数据。手感和数据都证明开孔刀处于原始位置。这点是退钻的关键一点。

2.3关闭泵站上的动力阀门,切断动力,同时关闭泵站。

2.4关闭阀门。

2.5松开固定带压开孔钻和阀门之间的紧固螺栓。拆卸钻体。