防爆切管机的链轮与链条磨损配比问题解答

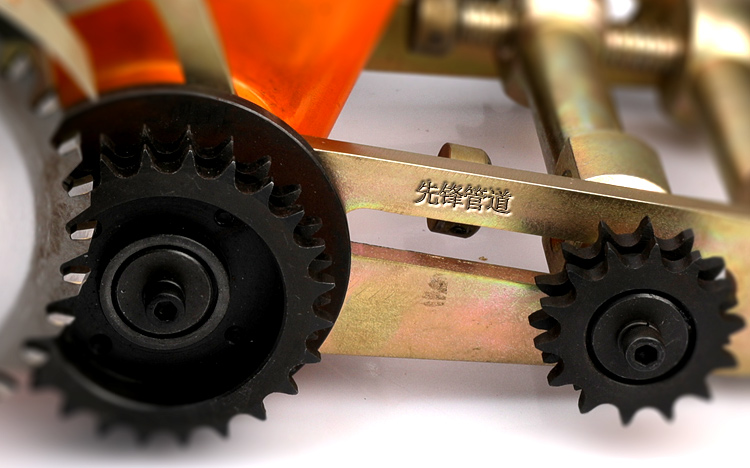

自爬式液压切管机XJ-GQ-1具有优势较大的油气管道切割防爆功能,由于使用硬质合金与合金钢配比,可以带油气切割普通钢管、不锈钢管及X系列合金管道的不同规格的专用刀具。而自爬式液压切管机的前进是通过链轮与链条的合理啮合,才能使自爬式液压切管机实现慢速地前行切割。

实际上,自爬式液压切管机的链传动是应用较广的一种机械传动,是依靠链轮轮齿与链节的啮合来传递运动和动力。与普通的带传动相比,链传动能保持准确的平均传动比,传动效率高,径向压轴力小,能在高温及低速情况下工作;与齿轮传动相比,链传动安装精度要求较低,成本低廉,可实现远距离及大扭矩的传动。而同时链传动的主要缺点是不能保持恒定的瞬时传动比。因此在管道切割作业前需要对链条进行预紧和张力把持动作。正是由于加大的链条的紧固力度,使得链轮与链条之间的磨损比其它设备的磨损要大15%左右。

在自爬式液压切管机前行过程中,因为链条的自重和存在摆动幅度,因此增加了惰轮用以辅助加固和张紧力的保持。由于链轮是能与链条相啮合的轮形零件,链轮的主要参数之一是弦节距(节距)。链轮的弦节距与链条的一个链节相啮合的两个齿槽中心线与分度圆的交点间距离,它等于链条的基本节距(节距)。

链传动过程中,因链条的铰链磨损后,使节距变大造成脱节。安装和维护的成本虽然较小,但要修复原链条和链轮的技术要求较高。因此,对于磨损后的链轮和链条的简便方法是定期更换。延长链轮和链条的使用寿命,除了管道切割作业中注意避免冷力和压力过大外,还要注意链轮和链条的定期保养工作。

链条选择可按修正功率和小链轮转速时,可以选择节距较小的单排链。而当要求更为紧凑的传动布置,则可选用节距更小的多排链,这样链轮直径也会减小。为确保减少链传动的磨损,应采用合适的润滑方法,润滑方法取决于链条的速度和额定功率。

中心距的优选值为链条节距的30—50倍,但链条在小链轮上的包角应不小于120度。链条张紧主要是靠对中心距的调节。另外还可以通过采用张紧轮、链轮惰轮以及其他方法达到张紧目的,特别是对与水平夹角超过60度的倾斜传动需考虑张紧,应注意避免链条受到附加载荷。链边中点允许的垂度为中心距值的1%—3%。(锚链、锚链厂、起重链、矿用链、高强度链条、船用锚链等)这里不再详细叙述。

链条传动是自爬式液压切管机中不可缺少的传动机构。它的工作状况的好坏将直接影响到切管机各部件的正常工作和性能发挥,因此在实际的管道切割作业和使用中务必要做好维护与保养工作,其方法如下:

1、链轮装在防爆切管机轴上应没有歪斜和摆动。在同一传动组件中两个链轮的端面应位于同一平面内,切管机的链轮中心距在0.5米以下时,允许偏差1毫米;链轮中心距在0.5米以上的时,允许偏差2毫米。但不允许有摩擦链轮齿侧面现象,如果两轮偏移量过大容易产生脱链和加速磨损。在更换链轮时必须注意检查和调整偏移量。

2、链条的松紧度应适宜,太紧增加功率消耗,轴承易磨损;太松链条易跳动和脱链。链条的松紧程度为:从链条的中部提起或压下,两链轮中心距的约为2%-3%。拉动链条时,管道上切管机保持稳定的爬行状态。

3、新链条过长或经使用后伸长,难以调整,可看情况拆去链节,但必须为偶数。链节应从链条背面穿过,锁片插在外面,锁紧片的开口应朝转动的相反方向。

4、链轮磨损严重后,应同时更换新链轮和新链条,以保证良好的啮合。不能只单独更换新链条或新链轮。否则会造成啮合不好加速新链条或新链轮的磨损。链轮齿面磨损到一定程度后应及时翻面使用(指可调面使用的链轮)。以延长使用时间。

5、旧链条上不能与部分新链条混合使用,否则容易在传动中产生冲击,拉断链条。

6、链条在工作中应及时加注润滑油。润滑油必须进入滚子和内套的配合间隙,以改善工作条件,减少磨损。

7、机器长期存放时,链条应拆下用煤油或柴油清洗干净,然后涂上机油或黄油存放在干燥处,以防锈蚀。