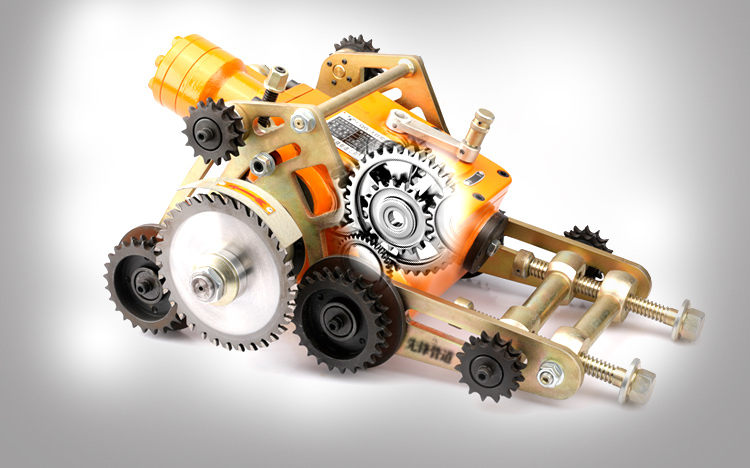

防爆切管机铣刀耐用度分析

在防爆切管机对管道进行切割作业时,由于一次使用后的磨损无法复原,因此在管道切割作业中铣刀属于易耗品,在长时间的管道切割生产中,铣刀很容易产生磨钝情况,一段时间之后铣刀就会随着切削功能的降低而报废。铣刀在铣削加工中寿命的长短,与铣刀自身的耐用度有一定的关系。下面我们就来具体情况对防爆切管机铣刀的耐用度进行简单介绍:

防爆切管机铣刀的主偏角为切削刃与切削平面的夹角。主偏角对径向切削力和切削深度影响很大。径向切削力的大小直接影响切削功率和刀具的抗振性能。

铣刀的主偏角越小,其径向切削力越小,抗振性也越好,但切削深度也随之减小。

一把新刃磨好的防爆切管机铣刀(或可转位刀片上的一个新刀刃), 从开始铣削至磨损量达到刀具磨钝标准为止所经历的切削时间,称为铣刀的耐用度。

实际在对管道的管壁进行铣削时,在铣刀上测量磨损量是否达到磨损限度既费时又不方便,因此,在成批进行管道切割或连续使用同一把铣刀铣削时,一般都用防爆切管机铣刀的耐用度来决定铣刀的更换。

在管道切割过程中,影响铣刀耐用度的因素有以下几点:

1、管道壁厚决定的铣削用量:在管道的铣削用量中影响铣刀耐用度的主要是防爆切管机行进的铣削速度,因提高管道的铣削速度会使切削温度明显上升,加快防爆切管机铣刀磨损。其次是进给量,也就是管道的壁厚尺寸较大,增加的进给量,铣刀耐用度要减少。而在管道切割实验中,防爆切管机的铣削宽度和铣削深度影响较小。一般在实际的管道切割工作中,增大铣削深度和进给量,适当降低铣削速度,可提高铣刀耐用度和提高生产效率。

2、管道材质及材料:管道的材质以及管件材料的强度、硬度越高,韧性越好,导热系数越小,加工硬化越严重和热强度越高,铣刀容易磨损,耐用度会比其它材质的管道切割作业时低。

3、铣刀几何参数:防爆切管机铣刀的前角和主偏角对耐用度影响明显。 适当增大前角能使铣削力和切削温度降低,从而减缓铣刀磨损;适当减少主偏角能使主切削刃工作长度增加,使单位长度的刃口上切削负荷减少,散热条件改善,从而提高铣刀耐用度。

在铣削带方肩的平面时选用 90°主偏角。该类刀具通用性好,在单件、小批量加工中选用。由于该类刀具的径向切削力等于切削力,进给抗力大,易振动,因而要求防爆切管机具有较大功率和足够的刚性。

在加工带方肩的平面时,也可选用88°主偏角的铣刀。较之90°主偏角铣刀,其切削性能有一定改善。90°方肩铣刀进行平面铣削的情况也十分常见。在某些情况下,这种选择有其合理性。铣削的管道在实际的工程中形状不规则,或管件表面会导致切深量发生变化,方肩铣刀可能是最佳选择。但在其他情况下,选用标准的45°面铣刀可能会获益更多。

当铣刀的切入角小于90°时,由于切屑变薄,轴向切屑厚度会小于铣刀的进给率,则防爆切管机铣刀切入角将对其适用的每齿进给量产生很大的影响。

在进行管道表面切削加工中,切入角为45°的面铣刀会使切屑变得更薄。随着切入角的减小,切屑厚度会小于每齿进给量,而这反过来可以使进给率提高到原来的1.4倍。 45°主偏角铣刀的径向切削力大幅度减小,约等于轴向切削力,切削载荷分布在较长的切削刃上,具有很好的抗振性,适用于超大直径的管道切割作业(如DN2400至DN5000)。用该类刀具进行管道表面及内壁切割作业时,刀片破损率低,耐用度高;在进行铸铁管道切割时,工件边缘不易产生崩刃。

4、铣刀材料:铣刀材料的热硬性好,硬度高,耐磨性好,则铣刀耐用度高。但铣刀材料应有一定的强度和韧性,否则易造成崩刃而影响耐用度。

5、切削液:合理选择和充分使用切削液,能降低切削温度和减少摩擦阻力,能减慢铣刀的磨损速度,从而提高铣刀的耐用度。在实际的切割作业中,尤其是在自来水供水管道切割作业中,应当严禁使用切削液等进行润滑,应当在切割管道未破壁时使用清水来进行降温处理。而其它用途的管道应当依据行业规定来选择适合的切削液。