这样进行供热热力管道热补偿器更换,施工更便捷

管道热补偿(Pipe thermal compesation)是防止管道因温度升高引起热伸长产生的应力而遭到破坏所采取的措施。

集中供热热力管道系统介质温度与管材的选用有密切关系,一般采用GB5310-10#钢管。系统投入运行,管材随着温度升高引起体积膨胀,它包括管材形体三维度尺寸的增加。不同程度的热胀冷缩是各种金属材料的共同特性。就整个热力系统管道而言,管子壁厚与直径(系统管道直径都在500mm以下)的热胀变形非常微小,可以忽略。但是对于管线没程引起的长度(管道轴线方向)变化是很大的,管线长度的变化对管线沿程走向布置和支吊架形式有着重大影响。

钢材受热膨胀,其膨胀伸长值可以通过下面的公式进行计算:

计算公式:X=a·L·△T

x 管道膨胀量,mm;

a为线膨胀系数,钢铁取0.012mm/m.℃;

L补偿管线(所需补偿管道固定支座间的距离)长度,m;

△T为温差(介质温度-安装时环境温度),℃。

热胀冷缩是自然界物质共有的物理性能,金属材料尤其明显。这种固有的物理性能是不可避免和无法消除的,只能采取各种有效的补偿手段来控制其不产生过大的危害程度。随着供暖系统参数的提高和系统的复杂程度提高,对管道系统的影响是多方面的。大流量、高压力使选用管道壁厚增加,高温度降低了材料的许用应力,而且使管道处于蠕变状况,迫使管道材料选用优质贵重钢材;另一方面高温度又使管线沿程衍生很大的热位移,引起支吊架布置的难度,由于热位移受限引起二次应力,作用于连接设备产生推力和力矩,影响管道自身和连接设备的安全,必需进行补偿。

中温和低温管道也存在热胀补偿问题,尤其是管道和重要设备相连接的部位,以及高架远距离输送管道,常使用专用补偿器。

管道在运行中由于温度变化或外界存在温差,均会出现热胀、冷缩现象,如果此时管道位移受到限制而不能自由地伸缩,管道产生热应力,当热应力达到一定值时,管道就会受到破坏。因此,在实际管道设计中,一般管道运行温度高于或低于管道安装温度32摄氏度时,常常设置一些弯曲管段或可伸缩的装置以增加管道的柔性,消除或减少热应力,达到保证管道安全运行的目的。这些能消除或减少管道热应力的弯曲的管段或可伸缩的装置就称为补偿器。

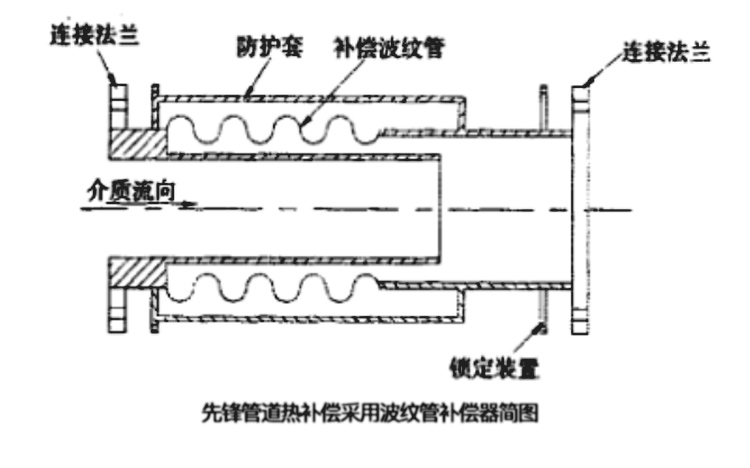

根据补偿器的形成,可将其分成两类:一类是由于工艺需要在布置管道时自然形成的弯曲管段,称为自然补偿器(有L型和Z型两种);另一类是专门设置用于吸收管道热胀冷缩的弯曲管段或可伸缩装置,称为人工补偿器。人工补偿器有方形、波形、波纹型、球形补偿器等。

供热热力管道的补偿器在供热过程中,其补偿的作用不明显或已经不能解决管道系统的热胀应力和热位移时,就会判断补偿器发生了故障或需要升级。在进行管道补偿器更换时,需要对原有管道进行拆除。其作业时间要区分明确。首先,如果发生在非供热期间,更换热补偿器时,只需要考虑管道中的供热介质保证一定的压力而不会损失掉;其次,如果发生在供热期间,供热介质不能停止,还要进行更换补偿器。这两种是不同的施工方案,所用的设备也不相同。

以DN800供热热力管道为例,在非供热期间,由于管道处于常温非运行状况下,施工中注意管道的压力和管道介质泄漏和管道切割以及焊接问题。需要在热补偿器的两端分别进行带压开孔和使用密封气囊进行封堵,使介质在管道内不泄露,使用液压爬管机进行双向切割断管并进行坡口,不仅实现了管道的切割断开作用,还一次性的为下一道焊接工序提供了焊接坡口,提高了施工效率。

对管道进行带压开孔时,应当选择没有焊口且管道变形不大,圆率较高的管道上进行。焊接带有法兰的10-15mm的马鞍短节焊接在管道上,阀门连接在法兰上。具体开孔步骤请参阅《先锋管道带压开孔流程》。管道的两端开孔后,可使用带压开孔机将气囊送入管道。然后进行充气,使气囊不断地胀大,截住管道内的介质不外泄。

在两端气囊的作用下,管道热补偿器内介质已没有压力,使用自爬式液压切管机进行管道切割。如果提高工作效率,可采用两台切管机同时进行切割。切割过程中应当严格遵照《先锋管道切割工作流程》进行管道切割作业,当采用两台切管机进行切割时,应当充分考虑热补偿的应力变化,提前使用吊具来进行预吊工作。

切割完成后,可以进行对新更换的补偿器进行安装和焊接工作。

供热期间对发生故障的热补偿器,一般采用带压封堵技术来进行施工,以后的文章中进行重点阐述。

参考文献

1.《煤矿现代化》增刊 2009-5-27 朱甲军 李凤琴

2.CJJ/T81《城镇直埋供热管道工程技术规程》

3.《先锋管道带压开孔流程》 TJXF-DYKK01

4.《先锋管道切割工作流程》TJXF-GDQG03