带压开孔机滑动轴承保养

由于带压开孔在管道带压开孔施工作业中的特殊生产工艺要求,带压开孔机是在极为恶劣的作业环境和工况下进行。面对管道内介质的压力、温度等条件,还由于带压开孔设备的自重、开孔时切削环境温度高,粉尘大以及管线内含酸性腐蚀气体CO,SO2等,对设备的润滑带来很多问题,运转时磨损严重。

目前带压开孔设备大部分仍沿用传统的油、脂润滑,而事实上这些工矿条件已超出了油、脂润滑的范围,极易发生轴承及其他摩擦副的咬伤或咬死,引起严重的零件磨损和损坏,经常性地导致带压开孔失败。

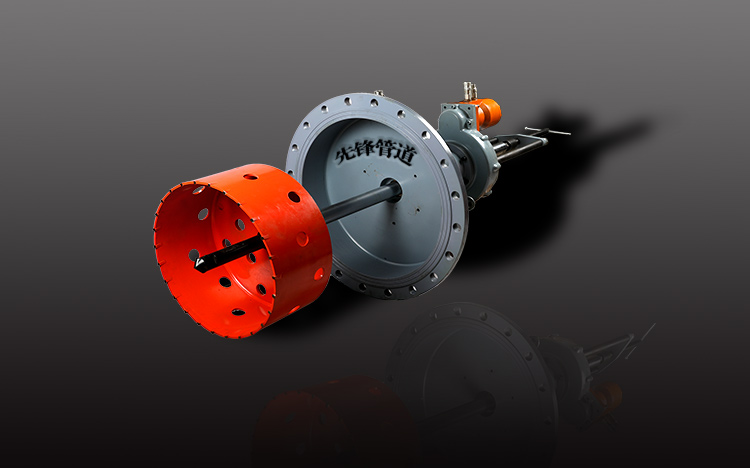

而使用滑动轴承的带压开孔机或是钻削分离的设备很少出现以上情况。主要是由于在进行管道带压开孔作业时,钻杆不仅要实现自转的功能还要实现不断地向内延伸的动作。因此,钻杆的运动是一个复合运动。而这种运动带来的影响则是,需要较大的抗磨擦力和承压力。

这就需要一个很好的滑动轴承来提高带压开孔机的性能。使用离心铸造的高强度黄铜做基体,起到承载负荷的作用,用具有良好自润滑性能,可起到润滑作用,因此它综合了他们的自身的优点,即使在高承载、低转速情况下,可发挥优越的性能。

滑动轴承是一种兼有金属轴承特点和润滑轴承特点的新颖润滑轴承,由金属基体承受载荷,特殊配方的固体润滑材料起润滑作用。

它具有承载能力高,耐冲击,耐高温,自润滑能力强等特点,特别适用于重载,低速,往复或摆动等难以润滑和形成油膜的场合,也不怕水冲和其它酸液的浸蚀和冲刷。镶嵌轴承不仅节油,节能,而且其工作寿命也比普通滑动轴承长。

镶嵌式复合材料是一种新型的抗极压固体润滑材料,由金属底材与嵌入底材的孔或槽中的固体润滑剂膏体构成。在摩擦过程中金属底材承担了绝大部分负荷。

轴承表面有排布规律的带有储油坑装配时必须涂满润滑油脂,特别适用于高载低速下的旋转运动,摇摆运动以及经常在载负下,启闭而不易形成流体润滑的部位,在边界润滑条件下,可长期使用而不用加油保养,而在带压开孔的过程中加油可使轴承的使用寿命得以更多延长。

滑动轴承组件的主要技术要求是在轴颈与轴承之间保持合理的间隙,以确保轴颈与轴承之间的良好接触以及铜套的充分润滑,从而使轴颈能够平稳地旋转并保持旋转。可靠地安装在轴承中。

带压开孔机滑动轴承的装配:

1.装配前,对轴套和轴承座孔去毛刺,清洁干燥且无油的轴承,并在轴承座孔上涂润滑剂。

2.根据轴套的尺寸和安装时的过盈量,通过敲击或压紧的方法将轴安装到轴承座孔中并固定。

3.将轴套压入轴承座孔后,尺寸和形状可能会发生变化。自润滑轴承的内孔应修整并通过扩孔或刮削检查,以确保轴颈和轴套之间的良好关系,并保持间隙合适。

4.为了避免在容装时产生碰伤,轴及轴壳的表面应抹少量的 润滑油。要将轴承安装在轴心时须在内环施力,要将轴承安装于轴承壳时,须在外环 施力。要在轴承施力时,务必留神使力量垂直且均匀而下,偏打必会使轴承受伤。 为此绝对尽量避免偏打。

5.轴承的保持器以及密封板也绝对不可施力。使用铁鎚与套管的安装方法,是一般常使用的方法,因为会损坏轴承,所以千万不可直接敲打。应当使套筒介在中间而敲打进去。铁鎚应轻轻敲打。在机械的构造上,内外环均为紧配合时,应使用垫板,务必使力量能同时加于内外环压入进去。

滑动轴承的损坏形式包括工作表面的磨损,熔化,剥离和裂纹。这些缺陷的主要原因是油膜由于某种原因被破坏,从而导致轴颈和轴承表面之间直接摩擦。对于不同轴承形式的缺陷,采用的修复方法也不同。

带压开孔机滑动轴承的工作面没有严重刮伤,且仅作精密修整,可用螺母调节间隙;当工作表面严重刮伤时,应拆卸主轴并重新刮擦轴承,以恢复其匹配精度。当没有调节余量时,可以通过喷涂扩大轴承的外径,或者可以去除轴承小端的圆锥面,并且可以延长螺纹长度以增加调节范围。当轴承变形或严重磨损时,必须更换。