管道切割作业对于奥氏体不锈钢管道注意事项

奥氏体不锈钢管道进行切割作,应先了解不锈钢管道是属于哪种不锈钢类型,以便在实施管道切割作业能够更加准确地进行,同时可以精准地选配管道切割铣刀。

奥氏体不锈钢管道,是指在常温下具有奥氏体组织的不锈钢管材。奥氏体不锈钢中含Cr约18%、Ni 8%~25%、C约0.1%时,具有稳定的奥氏体组织。奥氏体铬镍不锈钢包括著名的18Cr-8Ni钢和在此基础上增加Cr、Ni含量并加入Mo、Cu、Si、Nb、Ti等元素发展起来的高Cr-Ni系列钢材和管材。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不可能通过相变使之强化,仅能通过冷加工进行强化,如加入S,Ca,Se,Te等元素,则具有良好的易切削性。

奥氏体不锈钢管道不能用热切割的方法进行切割,会引起严重的质变和形变。但可以通过冷加工变形得以强化(冷作硬化、形变强化),会使强度提高、塑性下降。按一般的冷变形强化理论,许多金属材料在冷加工变形过程中,会由于晶体产生缺陷、点阵畸变、位错、亚结构等使晶体滑移受到阻力,从而使金属得到强化。

奥氏体不锈钢管道切割时,要了解管道的加工工艺,正确选择切割刀具。如果不锈钢在冷加工变形过程中,除了产生如同其它金属材料的冷加工强化现象外,还会因在形变过程中,有部分稳定性差的奥氏体转变为马氏体,而增加了奥氏体不锈钢的强化效果。

不锈钢管是加有质量分数从12%到高于50%合金元素的铁基合金。合金元素影响奥氏体、铁素体和马氏体相的稳定性,从而影响与稳定性有关的各相之间的平衡关系。加入不锈钢中的元素可以分为形成稳定铁素体元素以及形成稳定奥氏体元素。马氏体是一种相变产物,由奥氏体从高温冷却到低温时形成,如果在高温时没有形成奥氏体,那么在低温下也就不会获得马氏体相。

因此切割这类不锈钢管材时,可使用普通的切割刀即可,因不会产生马氏体相,管材在被切割时,不会产生较为粘连和硬化的现象,更不会出现刀瘤。在常温状下,使用普通的水降温的方法切割更为方便和快速。刀片选择先锋管道普通刀片XJ-DP02即可。

目前,400~500℃的容器与管道材料以选用高温强度较高Cr-Mo钢为主,500~600 ℃甚至700 ℃时则以选用各种奥氏体不锈钢为主。设计中人们往往更关注奥氏体不锈钢的高温强度,要求其含碳量不能过低。高温下的许用应力基本上依赖外推的高温持久强度试验而得到, 可以保证在设计应力下10万h服役不发生蠕变断裂。

但奥氏体不锈钢高温下的时效脆化问题也不能忽视,奥氏体不锈钢在高温下长期服役后会在组织上出现一系列变化, 会严重影响到钢的一系列力学性能, 特别是使脆性明显上升, 韧性大幅度下降。

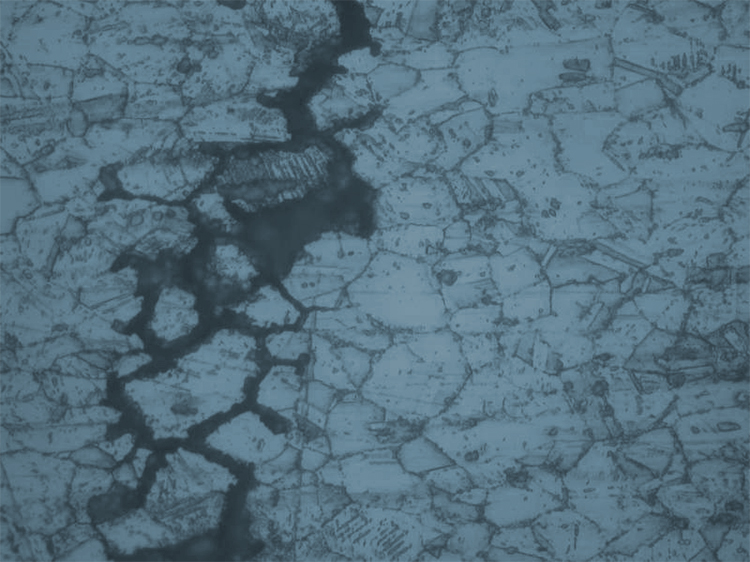

高温下长期服役后的脆化问题一般由两个因素所造成,一是形成碳化物,二是形成σ相。碳化物相、σ相在材料长期服役后不断沿晶析出, 在晶界上甚至形成连续的脆性相, 极易形成沿晶断裂。

σ相( Cr-Fe 的金属间化合物) 的形成温度区间大约为600~980 ℃,但具体的温度区间与合金成分有关。σ相析出的结果是使奥氏体钢强度大幅上升(强度可能升高一倍) , 还变得又硬又脆。高铬是形成高温σ相的主要原因, Mo、V 、Ti、Nb等是强烈促使形成σ相的合金元素。

碳化物( Cr23C6) 的形成温度是在奥氏体不锈钢的敏化温度区间, 即400~850 ℃。Cr23C6 在敏化温度上限温度以上会发生溶解, 但溶解以后的Cr又会促进σ相的进一步形成。

因此,奥氏体钢作为耐热钢使用时,应加强对高温时效脆化的认识及其防范。可以像火力发电厂的金属监测那样, 定期检验金相组织以及硬度的变化,必要时取出试样做金相、硬度检查,乃至进行全面的力学性能与持久强度测试。

因此,在切割此类管道时,如果条件允许,应当对管道进行清洁和管道的打磨,直至杂质完全去除。在管道切割过程中使用强降温措施来对管道及切管机铣刀进行降温,以降低奥氏体向马氏体转变数量,并良好地保持管材的性质。管道切割时选用先锋管道不锈钢切割专用刀具XJ-DP01即可。

参考文献:

1.王志文, 张而耕. 奥氏体不锈钢使用中值得注意的几个问题[J]. 化工机械, 2002, 29(6).

2. 杜亚利,先锋管道切割奥氏体不锈钢刀具选择[J].今日燃气,2018,30-32

3.张爱云译, 刘红校. 高应变冷加工对奥氏体不锈钢的强化[J]. 太钢译文, 2019(1):44-51.

4.浦江, 陈挺, 王步美,等. 奥氏体不锈钢应变强化过程中化学元素对马氏体转变的影响[J]. 气体分离, 2012(4).