管道切割作业的防腐措施

管道切割作业前,应当对管道系统或需要进行管道切割作业的管道区域清除钢管表面的油脂和污垢等附着物,在进行管道切割和管道焊接后,可对钢管预热进行抛(喷)射除锈作业。管道表面的除污作业可采用以下两种方式进行:

1.钢质管道的人工除污

人工除污一般使用钢丝刷、砂布、废砂轮片等磨擦外表面。人工除污的方法劳动强度较大、效率不高、质量稍差。但地形较复杂和管线清污时,具有较强的灵活性。

2.喷砂除污

钢质管道的喷砂除污是采用0.4~0.6MPa的压缩空气,把粒度为0.5~2.0mm的砂子喷射到有锈污的金属表面上,靠砂子的击打使金属表面的污物去掉。

其优点是:喷砂除污使金属表面变得粗糙而又均匀,使油漆能与金属表面很好的结合;并且能将金属表面凹处的锈除尽。(简单的说,就是效率高、质量好)。

其缺点是:喷砂过程中产生大量的灰尘,污染环境,影响人们的身体健康。

施工时应设置简单的通风装置,操作人员应戴防护面罩或风镜和口罩。

可选用喷湿砂的方法进行改进:需在水中加入1~15%的缓蚀剂(如磷酸三钠、亚硝酸钠),使除污后的金属表面形成一层牢固而密实的膜。

3.其它除锈方式:酸洗

a.用10~20%的稀硫酸溶液、在18~60 ° C下浸泡15~60min;

b.用10~15%的稀盐酸溶液、在室温下浸泡酸洗后用清水洗涤,并用50%的碳酸钠溶液中和,最后用热水冲洗2~3次,然后用热空气干燥。

埋地钢质管道在进行管道切割作业前,应当仔细检查管道的的腐蚀情况。埋地钢质管道的腐蚀一般是因为钢铁材料在土壤及水中的腐蚀,属电化学腐蚀,以腐蚀原电池形态进行。腐蚀原电池分为微电池和宏电池两种。

1.微电池

由于金属表面许多微小的电极所组成的腐蚀电池,它的成因较多,主要有:金属化学成分的不均匀性;金属组织的不均匀性;金属物理状态的不均匀性;金属表面膜的不完整性;土壤微结构上的差异。

2.宏电池

由宏观上可以观察到的电极所组成的腐蚀电池,常见的有三种情况:不同金属或材料与同一电解质接触;同一金属接触不同电解质或电解质的浓度、温度、压力、流速等条件不同;不同金属接触不同电解质溶液。

地下金属构筑物如管道,最常见的腐蚀就是氧浓差电池的作用结果,管道通过砂土和黏土的交界处、管道顶部和底部的充气差异、在气/水界面和水/泥界处的腐蚀均属于氧浓差电池作用。另外,管道上还有应力差电池、PH差电池等腐蚀原电池形式。

不论哪种腐蚀电池,形成的基本挑条件都是:有两个电极电位不同的电极或部位;两电极处在同一电解质体系统;两电极有导线(金属)连接。

腐蚀电池工作有三个环节,电极电位较负的电极为阳极,发生氧化反应(腐蚀);电极电位较正的电极为阴极,发生还原反应(不腐蚀);阴、阳极之间的电子转移,即有电流产生,腐蚀发生在阳极上。

在进行管道切割作业和抛(喷)射除锈前,先钢管表面温度不低于露点温度以上3摄氏度。除锈质量应达到GB/T 8923中规定的Sa2.5级要求,锚纹深度达到50um-90um,钢管表面的焊渣、毛刺等应清除干净。

钢管在进行管道切割、焊接及表面处理后应防止钢管表面受潮、生锈或二次污染。表面处理后的钢管应在4小时内进行涂敷,当超过4小时或当出现返锈或表面污染时,应重新进行表面处理。

钢质管道除锈的生产过程,各种设备产生的噪声,应符合GBJ87的有关规定;管道在进行除锈和管道切割作业中,空气中有害物质浓度不得超过GB6514-2008标准的规定。

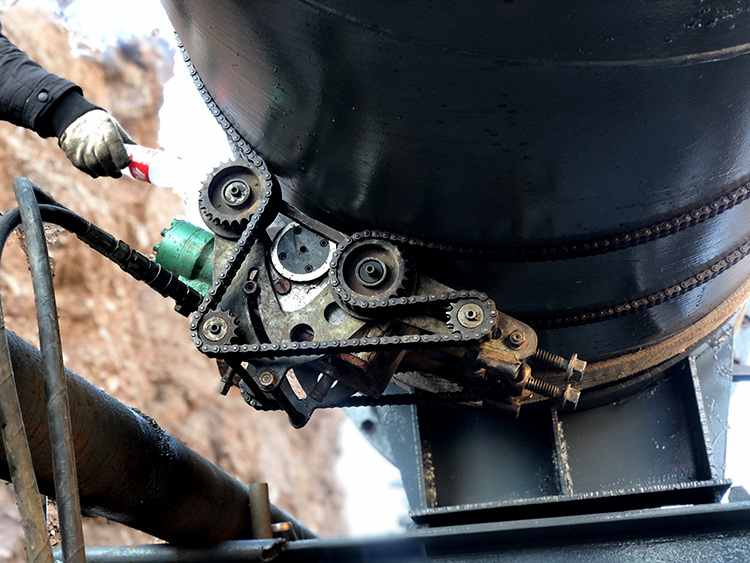

行管道切割作业区域与涂敷作业区域重合时,应使用符合国家有关爆炸危险场所电气设备的安全规定,使用先锋管道防爆液压泵及管道防爆切管机等设备。电气设施应整体防爆,操作部分应设触电保护器。