液压泥浆泵叶轮设计优化

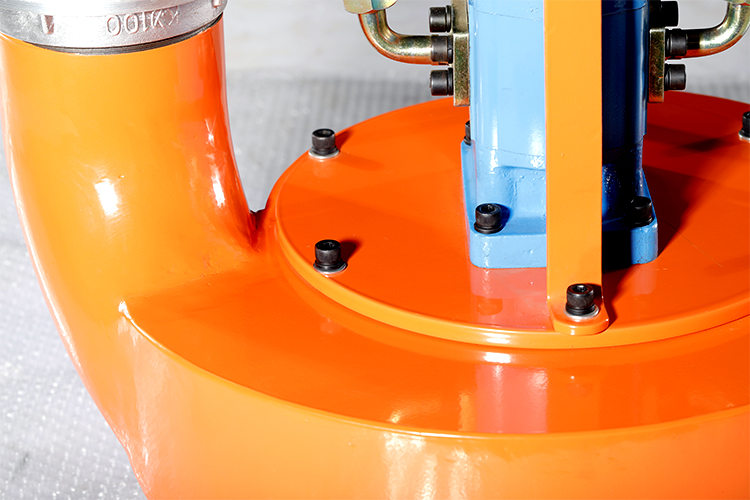

液压泥浆泵XJ-YNB是由液压马达、泵壳体、叶轮、排水口、进水口、排水带等组成。其中对液压泥浆泵性能较大的部件为液压马达、泵壳体及叶轮。叶轮最初的设计源于水泵在叶片不断转动,形成内部负压环境,从而带动泥泵从进水口向排水中流动。

液压泥浆泵内部叶轮是由两个铝制叶片、前后盖板组成一个完整的泥浆流动的空间流场,在流场中,进口截面流过的泥浆量W1与W2的流速是均匀且相等的。即W1=Q1/S=W2=Q2/S。但通过模拟实验时观察叶轮同步旋转时,看到的泥浆流动是与时间无关的定常相对流动。因此,我们要求计算空间流场中任何一点的相对速度的大小及方向,是我们对叶轮进行升级改造的重点。

液压泥浆泵由液压马达带动叶轮旋转,将液压马达的机械能转变为被输送流体的动能和压力能。通过应用吴仲华教授他立的S1,S2,两流面理论可以用不同方法求解,一种是流函数方法,另一种是直接计算流体流动速度的流面迭代法。

在与叶轮同步旋转的空间坐标系(R、φ、Z)中,任何空间一点均可由此坐标系确定。任何一点的流速W可表示为该点坐标的函数W=f(R,φ,Z),这就是三元流的基本概念。计算流道中任何空间一点的流速W,这就是三元流动解法。通过三元流动计算,可以得到水泵、风机任意点的流速。

三元流设计技术是根据“三元流动理论”将叶轮内部的三元立体空间无限地分割,通过对叶轮流道内各工作点的分析,建立起完整、真实的叶轮内流体流动的数学模型,进行网格划分和流场计算。运用三元流设计方法优化叶片的进出安放角、叶片数、扭曲叶片各截面形状等要素,其结构可适应流体的真实流态,从而避免叶片工作面的流动分离,减少流动损失,并能控制内部全部流体质点的速度分布,获得液压泥浆泵内部的最佳流动状态,保证流体输送的效率达到最佳。

而对只有两只叶轮片的液压泥浆泵的优化,可以利用三元流设计技术来对现有产品进行优化和升级,提高工作效率和减少企业研发成本。使用瞬态动网络计算叶轮转速,避免计算稳定转动情况下的叶轮转速设置不合理问题。实验中发现,随着叶轮转角的增加,叶轮中水流速度增加,当设计在60度转角可达转速700r/min时,水流随叶轮转速呈线性变化;而当叶轮片转角固定时,随着叶片数量的增加,水流速度基本保持稳定。说明水流主要取决于叶轮角度变化而决定。

从实验的角度来分析,使用计算得出的叶轮转速,液压马达在稳定转动下的功率情况,可知随着叶轮片转角的增加,液压泥浆泵叶轮水头损失与水流速度也随之增加,但是液压泥浆泵系统功率损失较大。同时固定转角条件下,增加叶轮片数增量对水头损失和输出功率影响更大,当叶轮片数增加,叶片覆盖面积增加,此时水流对叶轮冲击由于叶片的增加影响减小。

液压泥浆泵在运转的情况下,机壳体各处压力不尽相同,液压泵站叶轮尾端100 mm处已经稳定,但是尾端还有很大一部分区域易形成空蚀,这种情况下会造成叶片的磨损和冲击变形。同时实验模拟过程中只计算了叶轮在液压马达直接动力直接输出的转动情况下叶轮转动的水流情况,并未增加传动轴等其他连接设备对内部流场的影响。

因此在进行具体叶片设计时,可通过加大叶片厚度、使用高性能材料来加大叶片强度,减小空蚀空化对叶片造成的影响,同时在后续整体排水系统设计过程中,需要不断优化系统结构,以达到最优设计目标。