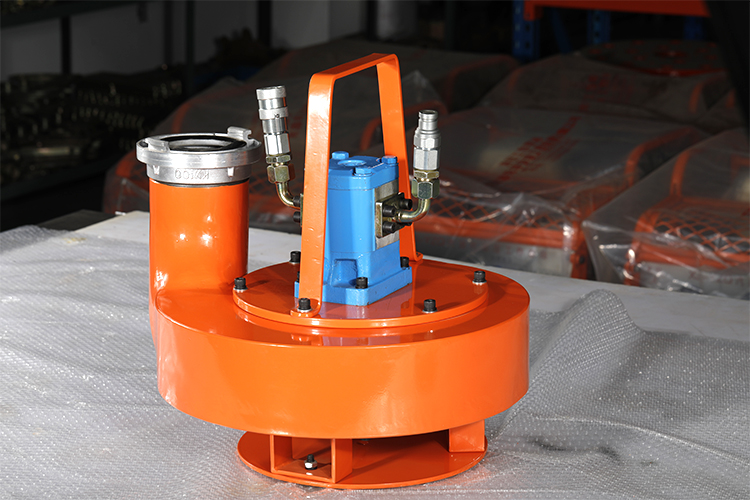

液压泥浆泵磨粒磨损及选材方案

液压泥浆泵叶轮在吸排水作业时,因水中混有砂粒、玻璃、石英、石块等物质,对叶轮形成了磨料磨损。磨料磨损是指物体表面与硬质颗粒或硬质凸出物(包括硬金属)相互摩擦引起表面材料损失的现象。磨料磨损机理是属于磨料的机械作用,这种机械作用在很大程度上与水中混合物磨料的性质、形状及尺寸大小,固定的程度以及载荷作用下磨料与被磨材料表面的机械性能有关。

液压泥浆泵叶轮在快速的泥浆混合液中,混有的石块、泥沙均对叶轮产生磨粒磨损。磨粒磨损又称磨料磨损或研磨磨损。是摩擦副的一方面表面存在坚硬的细微凸起或在接触面间存在硬质粒子(从外界进入或从表面剥落)时产生的磨损。前者称两体磨粒磨损,如锉削过程;后者称三体磨粒磨损,如抛光过程。依据液压泥浆泵叶轮受磨粒的应力大小,磨粒磨损可分为凿削式,高应力碾碎式,低应力擦伤式3类。

磨粒磨损的主要特征表现为磨擦面上有擦伤或因明显犁皱形成的沟槽。

磨粒磨损机理主要是指法向力形成压痕,切向力推动磨粒向前进。

磨粒形状与位向适当时,磨粒似刀具切削叶轮表面,切痕长而浅。

当液压泥浆泵吸排的混合液体中磨粒较圆钝或材料表面塑性较高时,磨粒滑过后仅犁出沟槽,两侧材料没沟槽两侧堆积,随后的摩擦又会将堆积的部分压平,如此反复地塑性变形,堆积,压平,便导致裂纹形成并引起叶轮表面金属的剥落。

对碾碎性磨粒磨损,磨粒对摩擦表面的作用主要是使材料表面产生应力集中,叶轮的韧性材料反复塑性变形,导致疲劳破坏及脆性材料表面产生脆断。

磨粒磨损过程中存在塑性变形和断裂两种去除机理。当磨粒与塑性材料表面接触时,主要发生显微切削、显微犁沟两种塑性变形的磨损方式。

当混合液体中的磨粒和液压泥浆泵叶轮表面受到脆性材料表面(如玻璃、陶瓷和碳化物等)接触时,主要以表面断裂破坏为主。

磨粒磨损的塑性变形估算如下:

P=(3δsc)πr2=Hπr2

被切削下来的软材料体积,即为磨损量W,可表示为:

W=1/2*2r*rtanθ*L=r2*L*tanθ=PLtanθ/3πδsc=K*(PLtanθ)/H

K为系数。可见磨粒磨损量W与接触压力P,滑动距离L成正比,与材料硬度H成反比,与硬材料凸出部分或磨粒形状θ有关。

磨料磨损量与接触压力、滑动距离成正比,与材料的硬度成反比。同时与磨料或硬材料凸出部分尖端形状有关。实际上磨料磨损的影响因素很多,十分复杂,还包括了外部载荷、磨料硬度和颗粒大小、相对运动情况、环境介质以及材料组织和性能等。

其中迎角(或叫冲角)是指磨料和材料表面接触时和表面间的夹角。当用角锥的棱面去切削时,能否产生一次切削与迎角有关。当迎角超过临界迎角时,才能产生切屑;否则只能产生塑性犁沟,将金属排向两边及边缘。

当液压泥浆泵的水流速较小时,磨损率随速度的的增高而有下降的趋势。以后又逐渐升高到达一定速度后趋于常数。在低速时,速度对磨损的影响并不重要。而高速时,特别在连续运转时,速度对磨损的影响实际上是温度对磨损的影响,若此时将载荷减少,这种影响将会降低。

如果混合液压体中磨粒在滑动过程中条件不变,磨粒不变圆钝或碎裂则磨损量与滑动距离一般成正比,否则磨损量将有改变。

提高液压泥浆泵磨料磨损耐磨性的途径,要从材料和处理工艺两方面来考虑材料的成分和处理工艺决定了材料的组织和机械性能。

根据对液压泥浆泵的零件磨损过程的系统分析,以及磨损零件的失效分析以后,对零件磨损的原因、影响因素及磨损类型、选材基本方向有了认识,根据现在的资料、知识和以往经验对液压泥浆泵叶轮及机壳的材料和工艺的选用进行方案初选。

1.耐磨材料的优选,要考虑材料的很多特性:硬度、材料组织、材料性能等,另外还要考虑载荷、速度和介质,同时兼顾经济性。

2.各种组织的耐磨性随硬度的增加而增加,马氏体及回火马氏体具有最高的耐磨性;在相同的硬度条件下,贝氏体比马氏体的耐磨性好;碳化物沿晶界析出成网状,对耐磨性不利,碳化物提高耐磨性只有当它们的硬度比基体高时才有效;在高应力磨料磨损的情况,特别是在具有冲击负荷作用时,材料具有高的强度和韧性时,则耐磨性高;在相同的磨损试验条件下,高韧性状态中的磨损比在高强状态下小;在材料硬度较高时,材料的强度,特别的塑性、韧性的提高有利于耐磨性的提高。

3.材料的硬度和断裂韧性的良好配合,可获得材料对磨料磨损的高的耐磨性;在磨料磨损的条件下,碳化物的颗粒越大,耐磨性越好;夹杂物颗粒都产生局部高应力,会大大地增加磨损;应变强化指数越大,钢的耐磨性越好;硬质点通常使耐磨性的提高成比例的提高,拥有细而分散的半共格硬质点的微观组织,具有很高的耐磨性。