管道切割时切管机震动越来越大,哪里出了问题?

在日常的管道切割作业中,刀片是管道切割作业的主要作业部件,在切管机主轴的传动下,对管道进行无火花机械冷切割并可以选择是否同时进行管道坡口作业而判断是否安装坡口刀片。

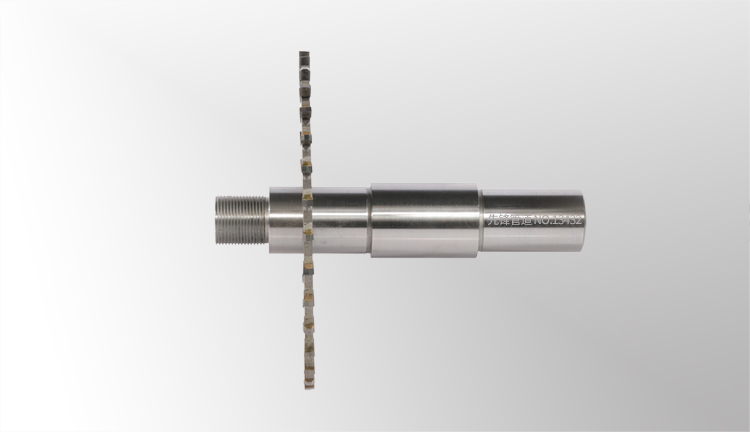

刀片的切割作业旋转动力是由切管机主轴来传递的,它的切割动力来源于液压马达的动力输出,并经过传动轴来获得。因此,切管机轴的作用是应用于液压马达与刀片之间的动力的传递装置。

切管机主轴由于它结构简单,运行可靠,使用维护方便而被采用和广泛应用于各类机械传动中,如汽车、轮船、飞机、化工等机械。它传递的扭矩小至几Nm,大到几百kNm,它的结构也从单向传动逐渐演化成阶梯多种传递轴。

在管道切割作业中,切管机主轴的结构型式与技术性能要求也有所不同。准确、合理地选用和维护传动轴,对保证机械稳定,可靠地运行以及延长其使用寿命同样十分重要。

从液压马达动力传动于切管机主轴的齿轮分析来看,严格地说,液压马达动力输出轴上的齿轮与传递主轴的齿轮尺寸并不相同,而轮齿个数也不相同,这相当于在动力输出时出现变速和力矩方向的转换,因此其结构的功能是一个小型的变速箱,只不过这个微小变速箱在切管机的机箱内而被忽视。

当液压马达动力输出轴以ω1匀速转动一周时,切管机主轴是以ω2的速度旋转2/5,因而它们的旋转周数始终成比例地转动,两轴成90度夹角,并未出现轴间折角。当不断地提高液压马达动力输出轴的转速,切管机主轴也成比例地提高了转速且扭矩传输增大。这相应地说明,动力传动均匀并且动力传输稳定。

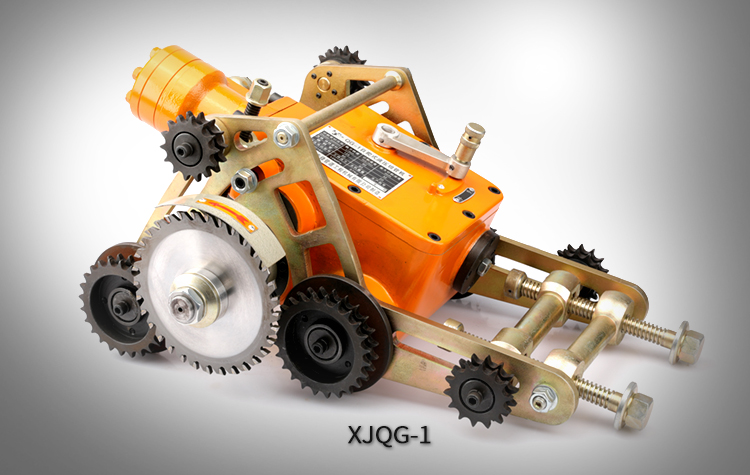

1.根据管道切割作业时切管机的状态不同,其动力表现有所不同。如在管道顶部切割、管道底部切割以及侧向下降、侧向上升时测试,只有侧向上升时动力有所减弱,其主要原因表现为防爆切管机向上爬行切割时,要克服自身重力(静止质量为35Kg)来进行切割,下面简要分析一下切管机主轴传动在液压马达在载荷最大状态时的扭矩情况:

1.1扭矩是表明防爆切管机传动同传递能力的重要参数,按不同的定义,在设计过程中,要重视以下几点:

a.设计扭矩Md:是根据切管机液压马达及传动轴以及轴承的承载能力经过计算得出的,通常也称作样本扭矩。

b.极限扭矩ML:是液压马达主轴进行传动时,发生破坏的最大静扭极限。

c.最大扭矩Mm:是传动轴在不产生永久变形的情况下所能传递的最大扭矩。

d.疲劳扭矩Mdw:是传动轴在一定的寿命要求下所能承受的持续进行管道切割的交变载荷能力。

以上各种参数中,它们的关系需符合:ML>Mm>Md>Mdw

1.2在实际的管道切割作业中,严格按照《天津先锋管道切割作业规范》进行切管机安装后,其传动轴的实际工作扭矩受多方面因素的影响,如结构性因系(动力机类型、受力弯曲情况下),工况因素(冲出、振动)等。通常按下列方式来确定切管机传动轴的工作扭矩:

M=Mn*k1*k2<Md

式中,Mn为需要传递的名义扭矩;k1为结构性系数1~5,当动力机为电动机时,寿命要求小于1000h,动力机为液压马达时,寿命要求小于10000小时。

从以上原因分析可以得出,在管道切割作业中,因电动机在工作时转速较高、大功率使用时容易发热并且转速不稳定,容易在管道切割作业中,设备本身就出现冲击、振动等现象,造成管道切割不稳定,切割边缘出现毛刺、坡口不均匀等现象。因此,使用电动机类的管道切割设备使用寿命均小于液压马达驱动方式,尤其是切割DN1000以上厚度超过13mm的大型管道时表现尤为明显。