液压泵站散热对管道切割作业的影响

在使用液压防爆切管机进行管道切割作业施工过程中,液压泵站点为液压防爆切管机提供稳定的动力之外,还要对整个液压系统的油路进行清洁和散热的功能。一般情况下,管道切割工程机械作业时,切管机内的液压油温度应当控制在30~55摄氏度之间。此时油液的黏度、润滑性和耐磨性均处于最佳状态,系统传递效率最高。

当油液温度超过65摄氏度时,油液黏度就会明显下降,泄漏增加,液压泵站各滑动部位油膜被破坏,使液压元件磨损加剧,从而加快了管道切割液压系统内的油温上升速度。

当油液温度达到80摄氏度以上时,由于液压泵站内各部件的热膨胀系数不同,元器件之间相对运动的间隙和运行状态将发生一系列不可控的变化。

液压系统的设计应当从一开始设计就要考虑到散热,实际上液压系统在设计上首先完成功能性要求之外(驱动力、速度),第二点需要考虑的散热(温度过高,连基本的功能性要求都无法保证)。

液压元件之间的间隙变大,会使液压油油液泄漏的情况加剧;元件之间的间隙变小,可能会造成相互磨擦或卡住,使元件失去运动功能,造成切管机液压马达及液压泵站重要部件的热变形,破坏原有的平衡。液压油温度过高也会使高压胶管发生热变形和老化,因此,液压油散热对液压系统来说是十分重要的。

造成液压系统油液温度高的原因有很多,如散热不良,压力过大,液压泵吸空,内泄漏等,下就简单从液压散热器的散热情况进行说明其原理及其对液压油温的影响:

1.液压泵站与液压防爆切管机是依靠两根高压胶管进行连接,连接的方式为国际1/4快速连接器。液压泵站启动后,液压油从液压油箱被液压泵高压输出,并通过高压胶管驱动切管机的液压马达进行转动工作。液压油经液压马达做功后与极少泄漏的液压油一起通过回油管流经散热器进行散热后,并经过油箱的过滤系统过滤后返回油箱。

1.1以上情况为大多数液压系统的散热器安装方式,主要安装于液压回路中进行散热。采取这样的方式进行散热的原因主要是因为液压系统背压的压力较小,因此制造的成本较低,还可以有效的进行散热和回流。

1.2也有一部分高功率的液压系统采用工作压力系统与背压系统同时散热的系统。而液压工作压力一般情况下为10MPa,而液压系统的背压压力一般情况下不超过0.5MPa。因此对用于工作压力系统的散热器有着更高的要求,要经受液压系统工作时的峰值压力。

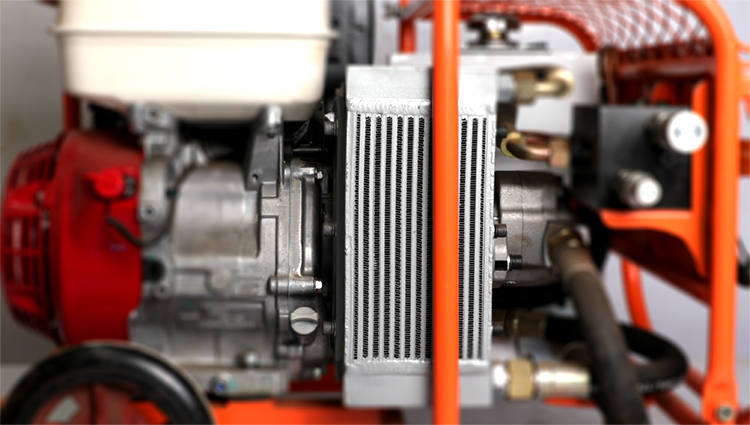

2.液压系统散热器的主要功能是为了延长液压器件使用寿命而设计的一种液压系统辅助装置。液压系统散热器是由重量轻、抗震强度佳、热交换效率高的铝合金材料制成。在结构上,散热器内另有内置翅片,以增大散热面积,加快热传导度,在风扇的作用下,以空气为冷却源,将热量带走,从而获得低成本、高效率的冷却效果。

液压系统的散热器好坏,主要是由散热效率和密封效果来判定。如果没有测试设备,我们可以在设备作业时进行观察和判定,一般是看实际工作状况下,基本连续工作小时数内,系统的温升速度快慢是否能够满足管道切割工程的要求:

2.1一般情况下,液压系统在标准的管道切割作业条件下,能达到的稳定温度是否不超过系统的最高允许温度;例如在20度的环境下,温度不超过60度;仔细观察油 液升温至60度所需要的时长等。

2.2另外一种情况:连续工作36或更高时长,液压系统中油液的温度是在不断上升的,无法保持稳定;但是实际的管道切割作业的情况是要求管道切割完成一次后,都要进行停机,然后切管机进行拆卸作业和对另一段管道进行切割前的切管机安装作业。因此会造成系统每工作一段时间,比如4个小时,就一定要停机一次(这是工作执行件的要求,或者现场工作条件要求),在这1个小时内,系统温升还没有超过系统允许的最高温度,这种液压系统的散热也是符合要求的。

2.3要每隔两个月要对液压泵站散热片进行冲洗和清洁作业。一般大多数散热片是铝制外表进行烤漆防锈,因此冲洗时尽量使用中性清洁剂进行清洗,在清洗过程中注意液压油箱盖盖紧,做好油液密封,不要使水掺入系统中造成油水混合,使油液失去润滑和工作性质。

由于液压泵站的工作环境较为恶劣,在管道切割工程中注意不要使硬物刮擦散热器片,以免散热器内部的翅片变形从而堵塞散热风道,降低散热效果。