让管道切割作业更精准,防爆切管机箱体加工精度提升

在进行石油燃气管道工程(切改和抢险)作业施工中,工作在0区及20区等高危环境作业中,应使用防爆工具进行管道的抢修作业,如铍青铜质质扳手套筒工具,尤其是使用手动扳把设备如棘轮扳手使用全铜质合金工具。

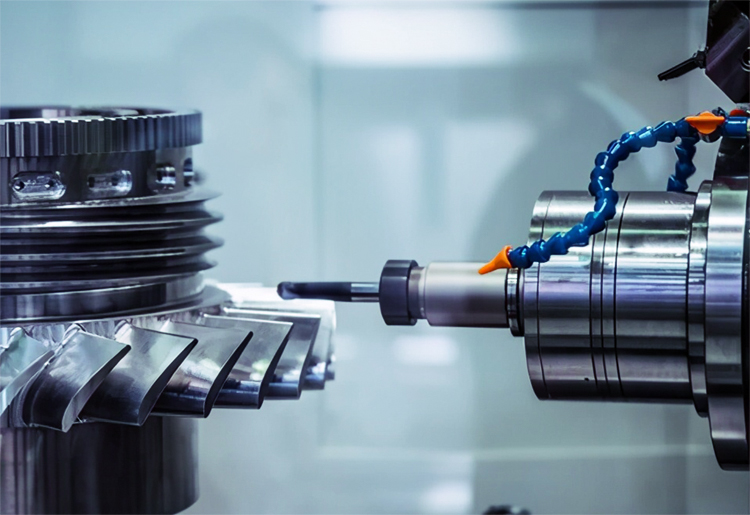

更换管道进行管道防爆切割作业时,应使用无火花、无静电的防爆专用防爆切管机。其原理是使用机械冷切割方式绕管自动爬行切割,管道切割温度低,切割刀口平整光滑。如后期需要进行焊接时,再增加一片坡口刀,这样在进行管道防爆切割的同时,也对管道边缘进行了坡口作业。因使用的冷切割技术,切割后形成坡口的管材会保持管道原有的硬度和韧度。机械工业化的技术大大提高了工程施工的劳动生产率。

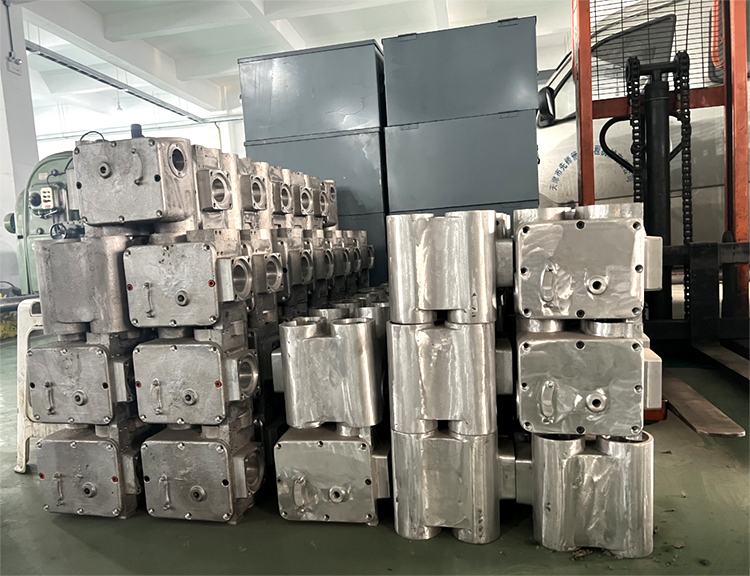

1.箱体零件结构有封闭式、半封闭式和开敞式,来料为模锻件且余量分布不均。而防爆切管机采用了一种典型的铝合金箱体零件,其特点是:型腔内转角规格不等,槽腔较为深厚,配合面尺寸精度要求较高,缘条内外表面存在较厚的下陷及盈余料。

1.1防爆切管机箱体内壁上分布不同规格导孔需要钻制如液压马达、主切削轴孔以及驱动轴孔,并且由于该箱体类零件生产完成后需要进行契合实验,测试是否符合力学分配。加工过程中如需要切削较大管径,则应当按《先锋管道防爆切管机生产规程》中7.3.2规定,应留有筋条或缘条端面余量,需要进行T形刀具进行加工。

1.2应用T形刀具实现防爆切管机箱体中难加工位置的加工。该箱体零件的装配请详细参照组装及外设装配总图,由图中可观察到侧壁顶端应留有焊接余量,与箱体内壁存在4mm的阶差,所以不仅是箱体内侧壁的凹槽处,整个箱体内侧壁都需要用T形刀加工。

2.通过在防爆切管机箱体的实际生产过程中的摸索,探究出了T形刀具使用应尊循以下几点:

2.1验证刀具。在进行防爆切管机箱体加工前,确认刀具使用规范,应使用测量工具测量出刀具的尺寸与设计尺寸是否相符。箱体内加工尺寸不得过大,其精度为0.3mm,过大会造成零件与箱体间磨合间隙过大,容易磨损,如果小于标准值,则装配困难,无法安装。尤其是500件以上的箱体加工更要保证在加工中期及时检查刀具磨损情况并测量尺寸。同时还要保证刀具的尺寸精准是保证箱体尺寸的前提,特别是箱体进行精加工之前,应该再次对T形刀具的尺寸进行测量;

2.2防爆切管机箱体底面留余量分层加工。由于T形刀具没有底刃,如果加工时底面不留余量,会造成防爆切管机箱体与刀具的磨损,甚至损坏刀具,或对防爆切管机箱体造成不可逆的损伤。与此同时,在使用T形刀具时,应采用分层加工的方式,并依据刀具的最佳转速选择合适的分层厚度,如在粗铣1800速度时进给量为2600,而精铣2000速度时进给量为1800-2000左右即可。如选择的4000以上转速应尽量选择高速刀柄来进行设定参数。参数确定后编译程序,并输入代码加工。

不同批次的防爆切管机箱体,在首次加工时应当依据现有的加工程序进行加工,加工后观察并进行实验后再做出程序及数据的修改作业,再一次测量和实际装配及修改数据,直至符合箱体加工标准后再投入批量生产;

2.3在箱体加工过程中T形刀具的刀柄应该躲开防爆切管机箱体,避免刀具刀柄与零件发生碰撞,这就需要在CATIA编程和VERICUT仿真过程中严格按照刀具尺寸做出刀具模型,然后检测其在加工过程中刀具和刀柄的位置,保证刀柄能够避开零件,不与其发生碰撞。

3.在进行防爆切管机箱体时应采用多工位联合加工装配作业。防爆切管机箱体由于其自身结构的特点,往往都需要多工位加工配合及测量才能完成箱体的制造。箱体中的切管机主轴孔需要在四个方向加工,有些尺寸需要在两个以上工位保证。如只由一个工位把控,则会造成箱体最后加工的误差累积,导致厚度公差较大,箱体无法使用。因此,在防爆切管机箱体的加工过程中,要避免多个工位进行多次重新装夹造成的误差累积对壁厚尺寸的影响,可以采用联合加工或使用同一夹具输以三座标测量的方法来减少误差累积对箱体尺寸造成的影响。