弯管带压开孔与直管带压开孔相比存在哪些隐患?

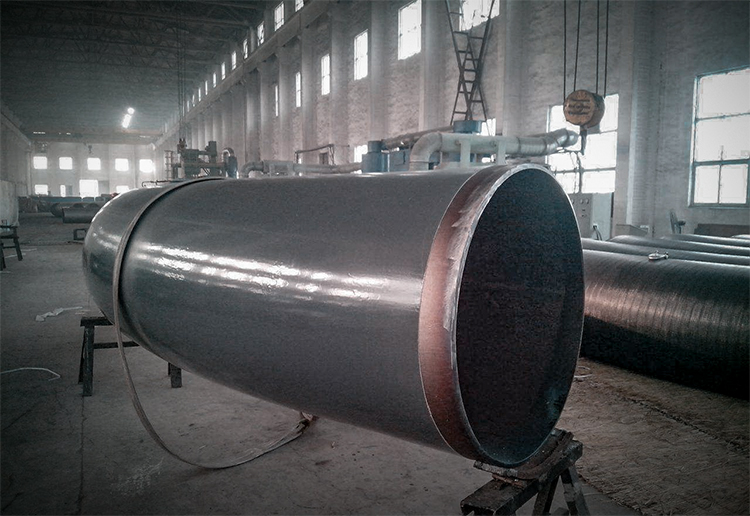

弯管广泛应用于锅炉、石油化工、航空航 天等各种压力容器中,是管道系统的重要组成部分。随着现代技术的发展,管道的安全应用越来越受到工程轻量化的重视,而作为管道系统的重要构件,弯管的研究也受到越来越多的关注。

弯管的形状和结构形式比较复杂,而且工程中使用的弯管受力复杂,对弯管进行准确的力学分析是进行弯管设计制造和结构可靠性分析的重要前提。而在弯管处进行带压开孔,则存在诸多的安全隐患。管道的维护及建设工程中,带压开孔工程必须要在弯管处进行带压开孔,则要进行对弯管的材质及建设时的艺进行全面了解,才能对弯管开孔作出准确的判断。

在天然气高压管道建设和维护作业中,通常采用弹性敷设、现场冷弯弯管或热煨弯管改变管道的走向。管道经过弯曲处理后,其管壁会发生强度及厚度的变化,还会因为变形其内部形成新的内应力。

管道在建设过程中,如采用弯制管道的方法,则管道的内侧管壁受压力,由于挤压作用管壁由直线形变成圆弧形,管壁由于压缩变短而增厚。而管道的外侧管壁受拉力,由于拉伸作用管壁由直线形变成圆弧形,管壁由于拉伸变长而减薄。管壁减薄会使强度降低,为保证管壁减薄后仍有足够强度,要求管壁有一定厚度,在弯曲段管壁减薄应尽量保持其均匀性弯曲。

在天然气高压管道弯制过程中,根据质量守恒可以得到以下公式:

φ*(r+D/2)*δ1=φrδ0 公式中:

φ为弯曲角度,rad

r为曲率半径,mm

D为外直径,mm

δ1为弯曲后外侧管壁壁厚,mm

δ0为弯曲前管道管壁壁厚,mm

在对弯管进行带压开孔前,弯管的结构参数中,管径的大小由流体的流量及工作温度有关,弯管的弯曲度一般由经验确定。在对弯管力学分析中,传统的分析方法都做出了一定的简化假设,与弯管的实际工作状态存在一定的出入。流体流经弯管时的不均匀性;流体的流速弯管的弯曲度;管径;弯管加工缺陷产生的椭圆度,这些因素对弯管的受力是否存在影响,一直没有进行系经充的分析与研究。

流体流经弯管时,弯管内壁与流体相互作用,内壁的应力应与流体一致。从流体动力学的角度出发,对弯管内流体的应力、流速、压力进行了分析研究,并由来自流体的压力计算了弯管的应力分布,讨论了弯管结构参数:管径、弯曲度、椭圆度、以及管内流体的设计压力、流速对弯管受力的影响。为弯管的设计、制造、强度分析和工程应用提供了理论保证。

流体的应力计算公式:

p=PðIJ+σ il

即流体的应力由两部分组成,第一部分为各向同性且与粘性无关的分量即流体压力;第二部分与粘性有关的分量。其中:σ为粘性流体作变形运动时,起抵抗变形的作用。

依据《先锋管道带压开孔流程》中关于管道测量中有详细方案,管道内具有压力的流体流经弯管时,流体作用在弯管内壁上的压力分布是不均匀的,弯管内壁外侧入口附近所受压力较大,而内壁附近出口内侧相对较小,而且随着流体速度的增大,内外壁的压力差相对增大,但速度变化对流体压力分布影响不大。由此可见,过去对弯管强度分析时,将弯管内壁所受压力视为均匀分布,且不考虑速度影响,是存在误差的。通过有限元法对流体进行动力学分析,由来自流体的压力研究弯管的应力特性是有必要的。

在其它参数相同时,弯管管径增大,应力随之增大,所以在相同条件下,管径增大,所需壁厚增加,以满足弯管强度的需要。

圆管段或圆锥管段在端口与其它圆管段或圆锥管段形成角连接时,角连接焊缝处不同管段由于变形的方向不一致而使应力形成了一定的角度从而使得在径向形成了合力,这个合力可以有效阻止径向变形。

而在这种焊接弯管处进行带压开孔时,由于带压开孔刀为圆形且在带压开孔机设计时的进刀量为直管的情况下进行切削作业的。在弯管处进行带压开孔很有可能造成以下三种情况:

1.带压开孔刀切削焊接弯管时,对焊接的焊缝也同时进行了切割,容易造成焊缝由于震动或存在不规则的沙眼而使焊缝断裂,造成开孔后弯管处泄漏。

2.带压开孔刀在焊缝处进行带压开孔作业,使原来焊接处不同管段变形方向不一致所形成的合力消失,造成向内弯曲变形或向外弯曲变形,而焊接的短节为圆形,则不能完全阻止这种变形的发生,造成弯管在焊接短节处断裂。

3.带压开孔机的设计是在直管的条件下进行,其伸缩量也是按标准的管件长度来设计。而弯管在形成一定的曲度后会增加带压开孔的行程,如果计算不准确,则会造成带压开孔机的伸展量完全展开后也未能有效地钻透弯管。简单的说就是行程未到,因此,在带压开孔前应当对设备进行改制和优化。

总之,管道带压开孔作业的点位选择尽量避开焊缝及弯管处,更是由于一些管道的建设年代较为久远,其管道内壁的受腐蚀情况及强度无法得到有效的测量和计算,因此,带压开孔作业选在弯管处是较为危险的,为管道系统后续的维护工作也将带来隐患。而资料较为全面且能保证流体压力及强度的弯管,则应当按照以上方法进行带压开孔开孔作业,但需要进行设备的改制和优化来完成。