带压开孔机的绿色制造提高动力驱动模块优化

国家提出绿色制造和对制造业提出了更高的强化技术研发协同化创新发展要求,实现带压开孔设备工艺装备化目标,实现精准研发,提高产品研发效率,达到工程类设备动力充足和最优化运行。

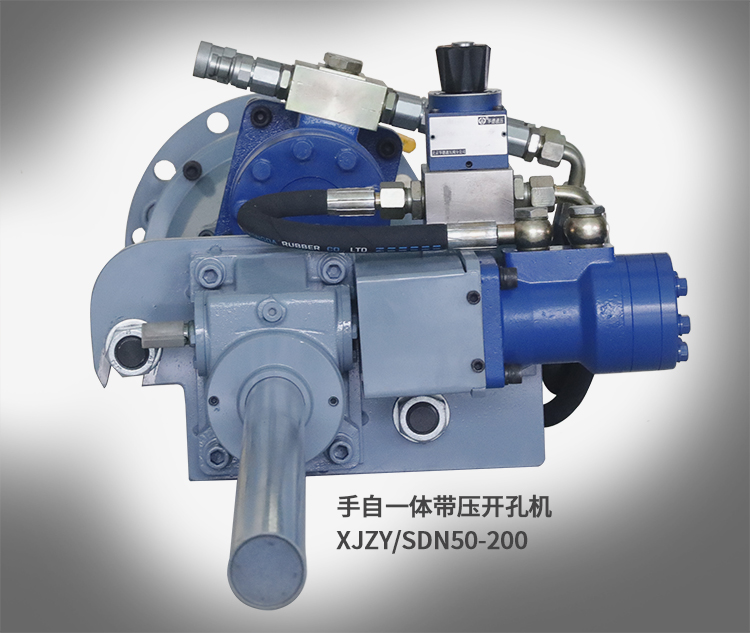

作业野外作业和工程类所使用的带压开孔机,液压驱动的模式具有良好的兼容性、动力性能、抗破坏能力、便携组装、易于维护等优点被广大施工队伍所认可,尤其是DN1000-DN3000大口径带压开孔施工中,表现极为出色。

带压开孔工程施工中采用的液压模式,主要由由液压动力输出及液压带压开孔机两大设备组成。本文对带压开孔机的节能减排优化做简要介绍:

1.带压开孔刀具的绿色制造设计

1.1带压开孔机的刀具分为中心定位钻及带压开孔刀。其作用是在管道上进行钻孔定位并进行管道切削。提高刀具的切削效率会大幅度减小带压开孔所需的时间和动力,在满足工程质量的前提下,可以节约更多的能源减小能耗,有效地提高工人的工作效率。

针对带压开孔施工中的管材不同,刀具也相应地细化分类,并形成一系的型号,如:水泥管道开孔刀、碳钢管开孔刀、X系列管道开孔刀、铸铁管道开孔刀、PE管道开孔刀等。

1.2刀具模数优化及减重制造

由于带压开孔刀在进行带压开孔施工中,刀具在通过短节及阀门后抵住管道后进行中心定位钻孔时,刀具探出钻体的行程越长,其刀具重量对钻杆的压力越大,驱动刀具切削时则需要更多的动力来维持。因此,刀具应当通过适当的减重来减少能源消耗并相应提高开孔效率。

1.2.1通过多次力学及机械实验后发现,力矩通过带压开孔钻杆传递刀具后,刀壁所承受的动力扭矩分布于开孔刀与钻杆连接处的筒底及刀壁外侧。因此,在设计新式开孔刀制造时采用了刀具底部加厚并做减重。因带压开孔刀具的不同尺寸,力矩分布也不相同,减重孔的分布按力矩分布进行合理设计。

以DN600刀具为例,使用了加厚底部3mm并做减重的刀具比原标准非减重的刀具重量减少10Kg,扭矩承受力则增加了40Nm。

对带压开孔工程施工而言,刀具所能承受的扭矩越大越好;而对于刀齿而言,大的扭矩可以提高切削力,但容易磨损。因此,刀具的扭矩根据尺寸不同,在保证扭矩的情况下,减重可实现减少能耗。

1.2.2刀壁减重是在保证刀齿切削时扭矩的情况下,合理地进行刀壁减重措施。刀壁厚度与开孔的管道材质相匹配。相对而言,为了便于维修和刀具更换刀齿,减重孔设计的尺寸不超过刀具1/5为宜。

1.3通过对带压开孔机不同齿轮箱振动频谱的检测结果,进行带压开孔机齿轮箱的重新设计和优化。

由于我国有些地区地形地貌、气候特征与欧洲相比有特殊性,可能对标准设计的齿轮箱正常运行有一定影响。我国除沿海城市外,多处于山区或丘陵地带。带压开孔机的作业区域较为复杂,而作为传递动力的装置-齿轮箱,由于气压的不稳定性,导致齿轮箱长期处于复杂的交变载荷下工作。尤其是DN1000-DN3000的带压开孔设备安装在管道上,甚至是几十米高空,不可能容易地送到工厂检修,因此经常进行设备的状态监视可以及时发现问题,及时处理。

在我国北方地区,冬季气温很低,一些地区极端(短时)最低气温达到-40℃以下,带压开孔机变速箱如果长时间在低温下运行将会被损坏。因此必须对齿轮箱加温和保温作业,才能使齿轮箱正常工作。尤其是齿轮油会因气温太低而变得很稠,无法飞溅润滑齿顶或齿根部位而失去得到充分润滑的条件,导致齿轮或轴承短时缺乏润滑而损坏。

因此,在带压开孔齿轮箱设计时,应当对齿轮箱输入的载荷进行频谱分析,以及齿轮箱的振动频谱,通过测试分析找出故障原因,并在设计制造中进行改进,如设计参数、加工工艺改变。尤其是针对复杂多变的山区及冷暖交替极端地区的使用,提高产品性能。

使用相应的监控手段及带压开孔机设备上温度、转速、力矩等数字化传感器的大批量应用,才能及时地发现和预防设备损坏,提高带压开孔机的稳定性和安全性。

只有这样,不仅提高了产品的质量及性能,还相应减少了更换配件的频次,从绿色环保制造来说,也相应地实现了节能减排目标。