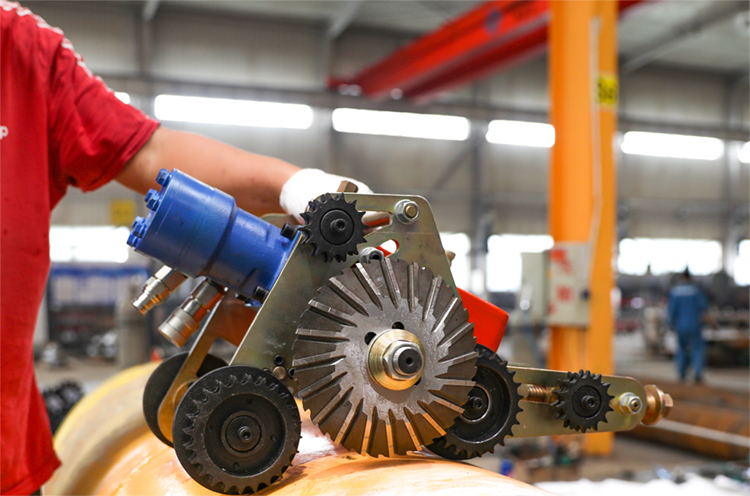

用于管道切割作业中的防爆切管机设计与制造

用于管道切割作业中的防爆切管机设计与制造

由于现代加工业中数控车床、铣床的主轴、进给系统等功能部件设计制造技术的突破,使得防爆切管机的切削主轴及齿轮加工精度制造有了大幅度提高。在现代制造技术及新型零部件材料全面进步的推动下,防爆切管机的管道切割技术开始步入新的发展阶段。

1.由于加工精度及新型材料的应用,使防爆切管机零部件加工精度得到质的提高,各部件之间的配合更加紧密并同时提升了零部件耐磨程度,提高了产品的使用寿命。

1.1使用优质的零部件加工材料

部件如果使用铸造的方法,不仅其零部件的表面粗糙、尺寸偏差等,而且其内部铸造所用的钢水化学成分复杂,只能应用于一般受力和普通加工,从而造成其物理性能、机械性能、金相组织无法得到保障,从而其质量也无法得到有效控制。这就是为什么劣质的防爆切管机价格形成优势的原因之一。

1.2应当严格控制铸件质量,防止在铸件内部形成孔洞、裂纹、夹杂、偏析等现象发生,还要进行其工作耐久能力,如耐磨、耐腐蚀、金属疲劳、吸震以及被切削性(加工性)、可焊性等工艺性能。铸造用原材料的质量还与金属炉料、耐火材料、燃料、熔剂、变质剂以及铸造砂、型砂粘结剂、涂料等材料的质量相关,质量把控的点位显然很多。否则就会造成铸件内部的气孔、针孔、夹渣、粘砂等缺陷,会影响防爆切管机在管道切割作业中的防爆等安全性能指标,严重时会造成管道抢修和维修事故。

1.3当然,如果条件允许的情况下非必要使用铸件,尽量选用成熟的金属锭或圆钢等原材料或辅以锻造工艺,以提升防爆切管机的切削精度和切削性能以及保障防爆切削安全指标。

2.使用先进的加工工艺提高零部件契合度

防爆切管机加工采用数控加工的方法逐渐在管道切割领域有着较为重要的地位。不仅体现在管道切割作业效率的到了提高,而且提高了产品的性能与质量。为保障防爆切管机零部件的机械加工处于一个监管控制的模式下,采取数控加工技术,就能够轻松的通过数控的分析与预警,采取计算机的控制手段,将原本较为复杂的加工与监管,变为简单的任务流程。

2.1数控加工技术的作用

数控加工相较于我们传统的机械制造技术,由原先单纯地依靠一张图纸的形式来直接进行画面绘制的方法,转变为现代计算机技术。并且在防爆切管机零部件制造的这一过程中,减少了设计时间带来的工作不准确性。

由于防爆切管机的主要零部件加工工艺十分复杂,各个零部件的加工价格也相当昂贵。如采用传统的加工技术方法不仅会使设备出现许多的问题,而且在组装的过程中使用了很多廉价且低劣的零部件,导致防爆切管机的正常使用率和质量也大大受到了影响。

而利用计算机或者其他设备在数控加工过程中的先进技术把各个零配件都进行了仿真和组合后,从而可以检测出零件与相关部件之间的匹配契合程度,减少了在实际加工中由于零配件之间的相互衔接而引起的问题。

2.2管道防爆切割作业中,机械设备的设计与生产制造是相辅相承的两个重要工作。设计是要依靠生产制造来实现设备的产出,从而用实际的切割效果来验证设计的可靠性和性能。反之,生产制造也反过来影响设计思路和理念,使用落后的生产方式和技术将设计受制于生产条件,设计思路受到局限。

例如采取了传统的加工方式加工的防爆切管机对石油天然气管线钢合金以及其它合金管道进行切割,很容易就会出现设备零部件发生变形或无法切割等情况,对于其切割精度以及设备整体质量都会造成较大的负面影响。但是通过利用数字设计技术与新材料研发相结合的切削设备与切割刀片,不仅能够做到切割热量低,同时切削速度快,切深较大的切管机。

总之,在不远的将来,我们可利用数字设计技术与模糊自动化控制、人工神经网络等技术、实时物联技术等相互交叉融合,可以实现动态化的掌握管道切割与管道加工技术,实现在工作现场无人化、无风险化、全自动化的防爆切割与坡口作业,进一步提升加工精度,满足管道抢修抢险及现场施工的需求。

参考文献:

[1]石磊. 数控加工技术在机械加工制造中的运用[J]. 时代农机,2020,047(001):P.30-31.

[2]晏晓军. 数控加工技术在机械加工制造中的运用[J]. 中国新技术新产品,No.396(14):74-75.

[3]王瑞. 数控加工技术在机械模具制造中的应用[J]. 中国高新区,2018,000(005):154.