车床车削带压开孔件确认过程

车床车削带压开孔件确认过程

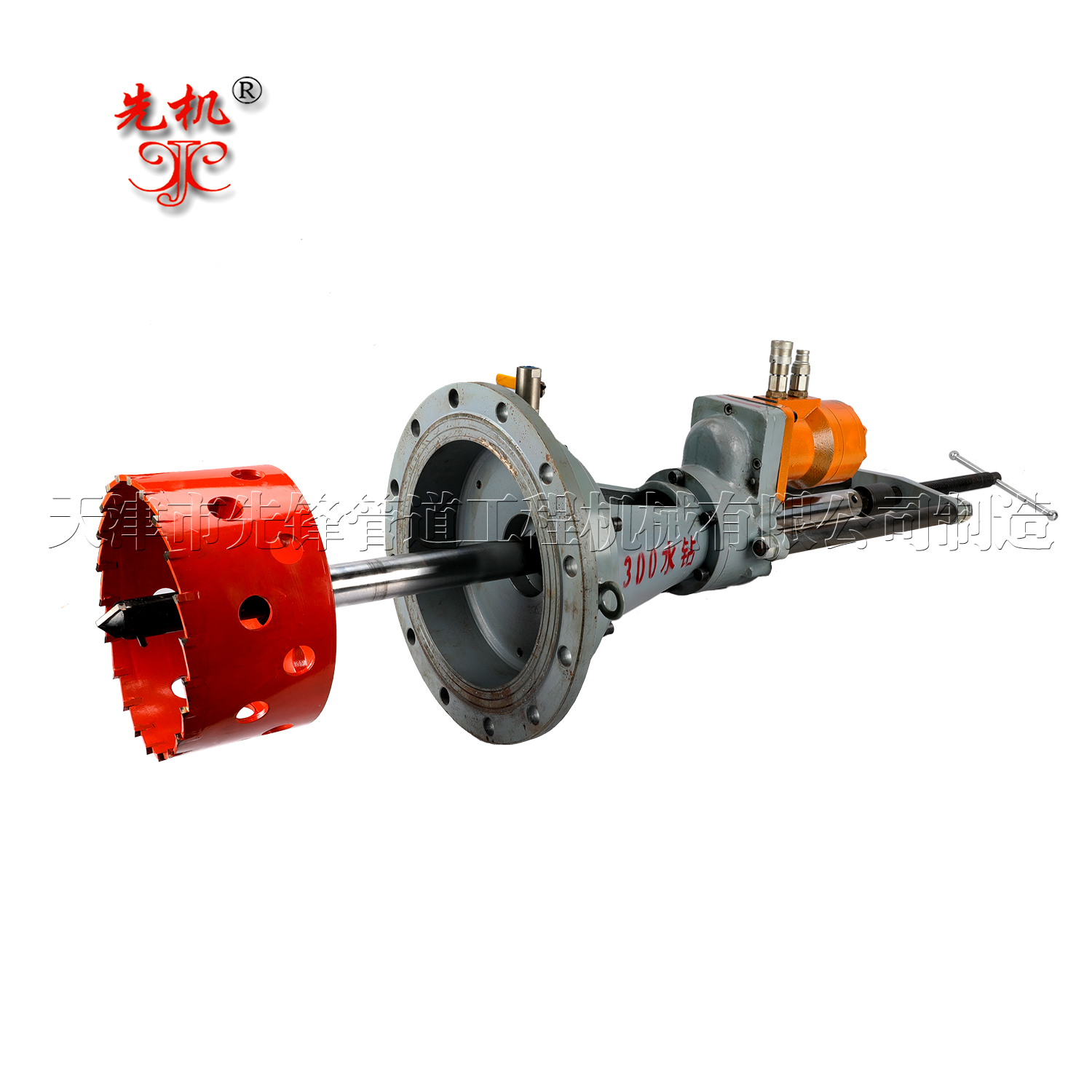

带压开孔机的生产过程中,除了确认部分外购件外,一般都采用自行生产零部件。带压开孔机的质量好坏直接影响的是开孔成功率,防范重大事故与风险。因此带压开孔机的生产环节在质量与利益的权衡上,质量是第一位的。因此,在生产环节中要有相应的质量控制环节是生产的前提要素。下面简要谈一下带压开孔机在车床车削生产环节上的知识:

1、带压开孔机部件切削用量的挑选原则

在零部件进行粗加工时,一般以提高出产率为主,在保证质量的同时考虑经济性和加工成本;半精加工和精加工时,应在确保带压开孔机进行管道开孔质量的前提下,兼顾切削功率、经济性和加工成本。详细数值应依据各机床说明书、切削用量手册,并按《天津先锋管道生产管理规定》执行。

从车床的刀具耐用度出发,带压开孔零部件切削用量的挑选次序是:先确认背吃刀量,其次确认进给量,最终确认切削速度。

2、背吃刀量的确认

背吃刀量由机床、工件和刀具的刚度来决议,在刚度满足的条件下,应尽可能使背吃刀量等于工件的加工余量,这样能够减少车床的走刀次数,提高出产率,同时保证带压开孔机进行管道开孔作业时的质量。

确认背吃刀量的准则:

(1)在工件外表粗糙度值要求为Ra12.5μm~25μm时,假如数控加工的加工余量小于5mm~6mm,粗加工一次进给就能够达到要求。但在余量较大,工艺体系刚性较差或机床动力缺乏时,可分多次进给。

(2)在工件外表粗糙度值要求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步进行。粗加工时的背吃刀量选取同前。粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

(3)在工件外表粗糙度值要求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步进行。半精加工时的背吃刀量取1.5mm~2mm。精加工时背吃刀量取0.3mm~0.5mm。

3、带压开孔部件生产时进给量的确认

进给量首要依据零件的加工精度和外表粗糙度要求以及刀具、工件的材料选取。最大进给速度受机床刚度和进给体系的功能限制。

确认进给速度的准则:

3.1当工件的质量要求能够得到确保时,为提高出产率,可挑选较高的进给速度。一般在100~200m/min范围内选取。

3.2在带压开孔部件做切断、加工深孔或用高速钢刀具加工时,宜挑选较低的进给速度,一般在20~50m/min范围内选取。

3.3当加工精度,外表粗糙度要求高时,进给速度应选小些,一般在20~50m/min范围内选取。

3.4刀具空行程时,特别是远距离“回零”时,能够挑选该机床数控体系设定的最高进给速度。

4、主轴转速的确认

主轴转速应依据答应的切削速度和工件(或刀具)直径来挑选。其核算公式为:

n=1000v/πD

v----切削速度,单位为m/min,由刀具的耐用度决议;

n----主轴转速,单位为 r/min;

D----工件直径或刀具直径,单位为mm。

核算的主轴转速n最终要依据机床说明书选取机床有的或较靠近的转速。

总之,带压开孔机零部件生产时切削用量的详细数值应依据机床功能、相关的手册并结合实践经验用类比办法确认。同时,使主轴转速、切削深度及进给速度三者能彼此习惯,以形成最佳切削用量。