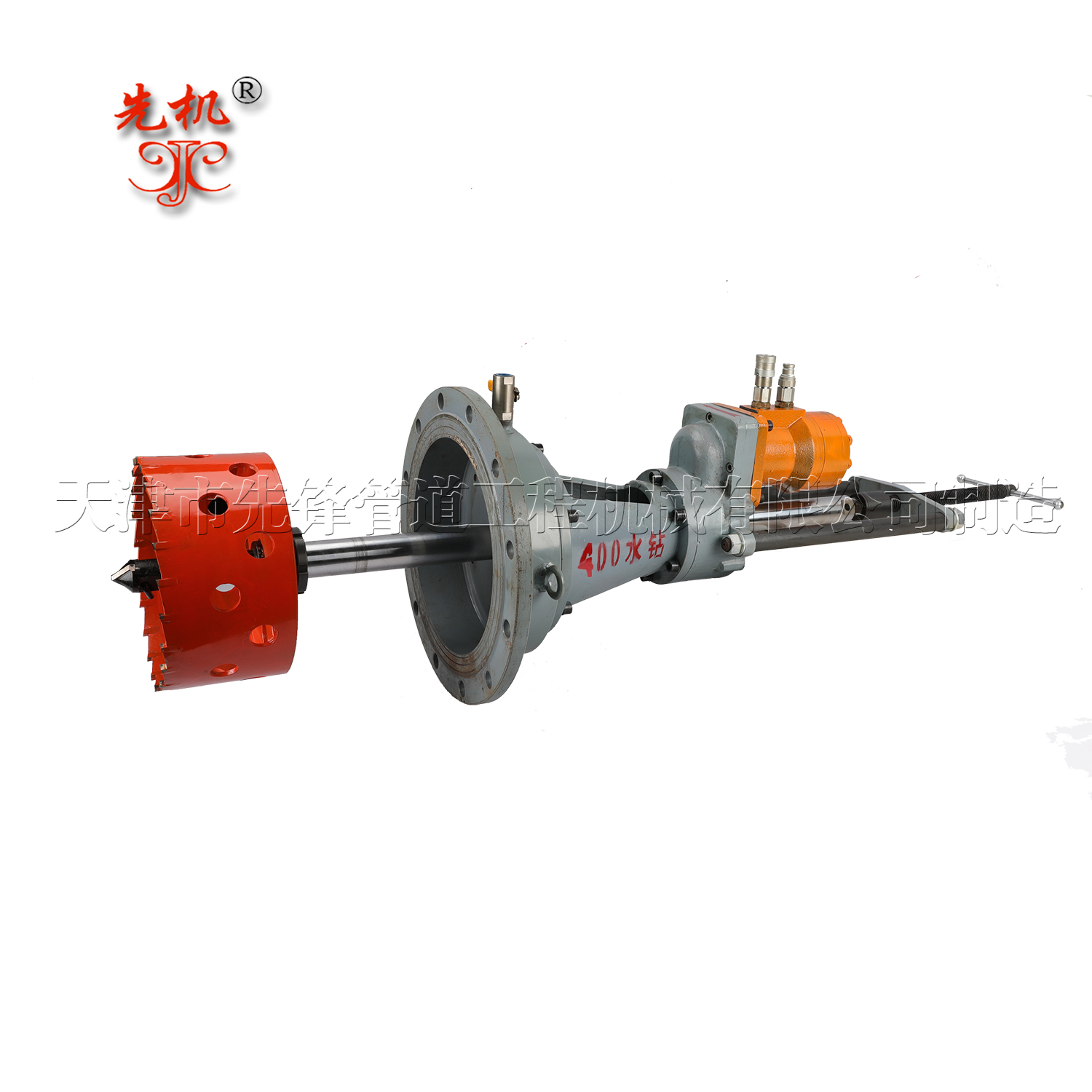

带压开孔机镀锌工艺处理

带压开孔机镀锌工艺处理

带压开孔机部件的镀锌处理是指在带压开孔机部件或材料的表面镀一层锌,起到美观、防锈等作用的金属表面处理技术。在管道开孔工程施工作业中有许多恶劣的工作环境,因此相关重要部件要进行镀锌强化处理。

锌既溶于酸,也能溶于碱,因此,称它为两性金属。锌在干燥的空气中几乎不发生变化。在潮湿的空气中,锌表面会生成致密的碱式碳酸锌膜。在含二氧化硫、硫化氢以及海洋性气氛中,锌的耐蚀性较差,尤其在高温高湿含有机酸的气氛里,锌镀层极易被腐蚀。

镀锌材料因为镀层的原因比一般的钢铁防腐蚀能力强,但是如果镀层老化氧化脱落之后,里层金属很容易会被大气酸性物质腐蚀而生锈。因此需要放在阴凉通风处,采用防锈包装材料或者防锈剂进行保护

锌的标准电极电位为-0.76V,对带压开孔机来说,部件的锌镀层属于阳极性镀层,它主要用于防止钢铁件的腐蚀,其防护性能的优劣与镀层厚度有一定关系。锌镀层经钝化处理、染色或涂覆护光剂后,会显著提高其防护性和装饰性。近年来,随着镀锌工艺的发展,高性能镀锌光亮剂的采用,镀锌已从单纯的防护目的进入防护-装饰性应用。

镀锌溶液有氰化物镀液和无氰镀液两类。氰化物镀液中分微氰、低氰、中氰、和高氰几类。无氰镀液有碱性锌酸盐镀液、铵盐镀液、硫酸盐镀液及无氨氯化物镀液等。氰化镀锌溶液均镀能力好,得到的镀层光滑细致,在生产中被长期采用。但由于氰化物剧毒,对环境污染严重,近年来已趋向于采用低氰、微氰、无氰镀锌溶液。

带压开孔机部件经过镀锌后也会生锈,是因为带压开孔机部件镀锌后,会延长生锈的时间。所以在使用带压开孔机或系统时,尽量不使它置于容易生锈的环境中。

1.带压开孔机镀锌部件的生产工艺过程

工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验

1.1脱脂

可采用化学去油或水基金属脱脂清洗剂去油,达到带压开孔机工件完全被水浸润为止。

1.2酸洗

可采用H2SO4 15%,硫脲0.1%,40~60℃或用HCl 20%,六次甲基四胺1~3g/L,20~40℃进行酸洗。加入缓蚀剂可防止基体过腐蚀及减少铁基体吸氢量。

脱脂及酸洗处理不好会造成镀层附着力不好,镀锌不均匀或锌层脱落。

1.3浸助镀剂

也称结合剂,可保持在浸镀前工件具有一定活性,以增强镀层与带压开孔机部件结合。NH4Cl 15%~25%,ZnCl2 2.5%~3.5%,55~65℃,5~10min。为减少NH4Cl挥发可适当加入甘油。

1.4烘干预热

为了防止带压开孔机部件在浸镀时由于温度急剧升高而变形,并除去残余水分,防止产生爆锌,造成锌液爆溅,预热一般为120~180℃。

1.5热镀锌

要控制好锌液温度、浸镀时间及工件从锌液中移出的速度。

温度过低,锌液流动性差,镀层厚且不均匀,易产生流挂,外观质量差;温度高,锌液流动性好,锌液易脱离带压开孔机部件,减少流挂及皱皮现象发生,附着力强,镀层薄,外观好,生产效率高;但温度过高,工件及锌锅铁损严重,产生大量锌渣,影响浸锌层质量,锌耗大,甚至无法施镀。

在同一温度下,浸镀时间长,镀层厚。不同温度,要求同样的厚度时,高温浸镀所需时间长。

一般厂家为了防止工件高温变形及减少由于铁损造成锌渣,都采用450~470℃,0.5~1.5min。有些工厂对大工件及铸铁件采用较高温度,但要避开铁损高峰的温度范围。

为了提高在较低温度下热浸镀液的流动性,防止镀层过厚,并提高镀层外观,常常加入0.01%~0.02%的纯铝。铝要少量多次加入。

1.6整理

镀后对工件整理主要是去除表面余锌及锌瘤,用震动或手工方法均可。

1.7钝化

目的是提高工件表面抗大气腐蚀性能,减少或延长白锈出现时间,保持镀层具有良好的外观。都用铬酸盐钝化,如Na2Cr2O7 80~100g/L,硫酸3~4ml/L。

1.8冷却

一般用水冷,但温度不可过低,防止工件,特别是铸件由于激冷回缩产生基体组织开裂。

1.9检验

镀层外观光亮、细致、无流挂、皱皮现象。厚度检验可采用涂层测厚仪,方法比较简便。也可通过锌附着量进行换算得到镀层厚度。结合强度可采用弯曲压力机,将样件作90~180°弯曲,应无裂纹及镀层脱落。也可用重锤敲击检验。