自爬式液压切管机燃气管道切割完后吹扫注意事项

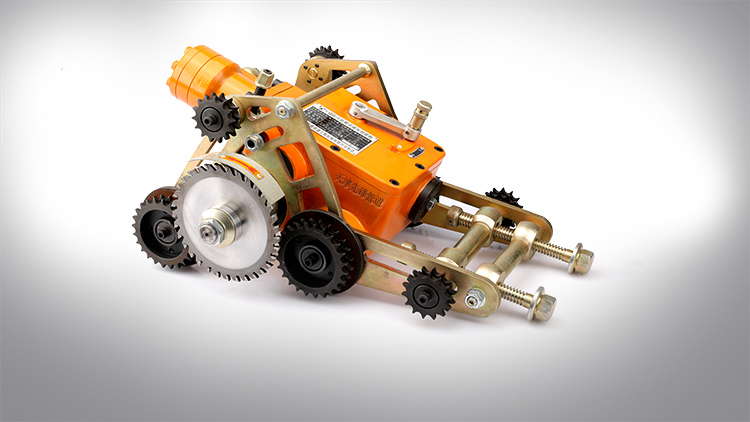

在燃气管道发生故障进行管道切割作业或新建管道初始运行前后,为确保管道运营有效及安全,应当对管道进行吹扫工作。自爬式液压切管机进行燃气管道切割时因其为防爆冷切割技术,可以在危险环境下进行工作,因此,在吹扫条件不足或吹扫不确定的情况下,管道内气体浓度低于安全值时,可以进行全自动闭环切割,无须人工干预,确保了人身安全。

当吹扫工艺管道系统安装后,可根据其工作介质使用条件及管道内表面的脏污程度,常用空气吹扫或蒸汽吹扫。管道吹扫前,不应安装盲板、法兰连接的调节阀、主要阀门、节流阀、安全阀、仪表等,对于焊接连接的上述阀门和仪表,应采取流经旁路或卸掉密封件等保护措施。

一、管道吹扫清管在管道下沟回填或自爬式液压切管机完成管道切割后进行,一般以阀室间距为一个吹扫单元,清管设备为高、低压压风车。分段清管应设临时清管收发装置,清管接受装置应设置在地势较高的地方。所使用的清管器直径过盈量应为管内径的5%~8%,清管前应确认清管段内的线路截断阀处于全开状态,清管时的最大压力不得超过管线设计压力,清管器移动速度应控制在10Km/h左右,以免引起管道、阀腔或支座的损坏。

管线首端安装发球筒,将清管器置于其中,用空压机将空气介质从发球端注入空气,清管次数不应小于两次。管线通球末端安装收球筒,该装置周围50m内不得有居民和建筑物。当球通出后,应立即关闭球阀,并及时通知管线首端停止供气。当管道通球完毕后,将末端球阀关闭。当管道进行水压实验时,管道试压上水过程中还应进行一次通球扫线,以水为动力源,利用水推动清管器将管内残留的沙土等污物除掉。

二、管道切割后吹扫作业步骤:

1.在管道切割完成后,重新铺设新管道后,在管道系统强度试验合格或气压严密性试验前,应分段进行吹扫与清洗(简称吹洗,下同)。

2.吹洗方法就根据对管道的使用要求、工作介质及管道内表面的脏污程度确定。砍洗的顺序一般应按主管、支管、疏排管等依次进行。

3.吹洗前应将管道系统内的仪表加以保护,并将孔板、喷嘴、滤网、节流阀及止回阀阀芯等拆除,妥善保管,待吹洗后复位。目是的不让自爬式液压切管机进行管道切割后的铁屑及灰尘对以上设行造成污染或因气流带出的铁屑对设备划伤、击碎而失去作用。

4.不允许吹洗的设备及管道应与吹洗系统隔离。

5.对未能吹洗或吹洗后可能留存脏污、杂物的管道,应用其他方法补充清理。

6.吹洗时,管道的脏物不得进入设备,设备吹出的脏物一般也不得进入管道。

7.管道吹扫应有足够的流量,吹扫压力不得超过设计压力,流速不低于工作流速,一般不小于20米/秒。

8.吹洗时除有色金属管道外,应用锤(不锈钢管道用木锤)敲打管子,对焊缝、死角和管底等部件应重点敲打,但不得损伤管道。

9.吹洗前应考虑管道支、吊架的牢固程度和管道应力,必要时应予加固。

10. 管道吹洗合格后,应填写《管道系统吹洗记录》,除规定的检查及恢复工作外,不得再进行影响管内清洁的其他作业。

11.管道系统最终封闭前,应进行检查,并填写《系统封闭记录》。

另外,对于工艺复杂、管径大、管道系统的主管路很多,各支管道又相互连通的情况,如采用常规吹扫方法,从进站管口接空压机往系统内进空气,从系统各主、支管末端吹出,不能保证各管道内脏物被吹走所需的气流速度,很难达到清洁工艺管道系统的效果。因此,根据工艺系统特点,采用爆破吹扫法。爆破吹扫的原理是对吹扫系统只留一个吹扫出口,在出口处用石棉橡胶垫封堵作为爆破膜。当空压机向系统内加压到爆破膜的承压极限(0.6MPa)时,石棉橡胶膜爆破,系统内压缩空气在瞬间高速飞出爆破口,管道内锈尘、杂物随气流排出,从而达到对系统内管道清扫的目的。