管道切割坡口无火花的切管机,能实现坡口制备么?

在管道坡口制作时,管道的坡口处和焊接表面的涂面应打磨干净。在打磨前可测量一下涂层的厚度,根据涂层的厚度确定打磨量,既保证涂层打磨干净,又保证管道壁厚满足要求。金属类涂层打磨完成后,应使用光谱仪进行检测确认。

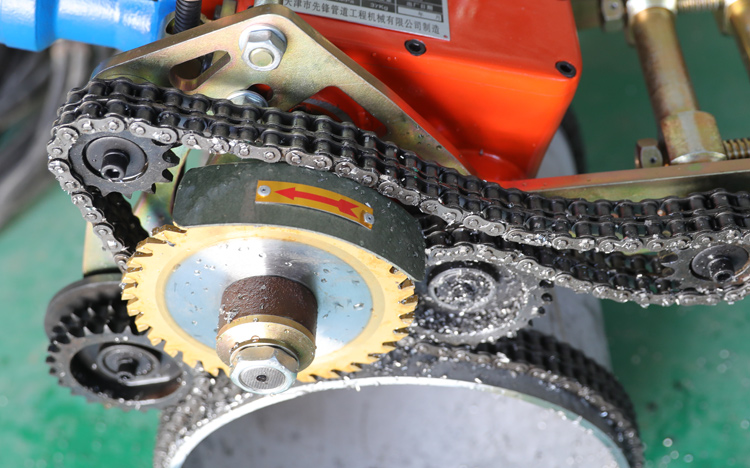

管道坡口的形式和坡口的位置要便于后续的管道焊接操作,用自爬式液压切管机进行管道切割和进行管道坡口时,采用与管材相对应的刀具,以保证管道切割和管道坡口的表面光滑平整,有利于后续的焊接工序。

由于自爬式液压切管机进行管道切割的方式是机械式冷切割,切割时无火花飞溅,从而实现对管道的冷切割功能。管道冷切割是一种切割方法,在管道切割过程中不产生高温的技术手段或方法,使被切割的管道保持原有材料特性,切割过程温度没有剧烈的升温变化,通常温升不超过80摄氏度。

要求焊透的焊缝,在保证不焊漏的前提下,使用自爬式液压切管机进行坡口制备时为了减少清根量,所以尽量减小管道钝边尺寸,因此在操作时,进刀丝杠在旋进时注意坡口深度,在测量时,可先将自爬式液压切管机停止前行,测量结果符合标准后再进行管道坡口。在逐渐旋进刀丝杠时,要缓慢浅进刀,达到标准后停止,严禁先行深进刀后,再返回浅进刀。会造成管道坡口不可逆的损伤,以免再次切割和坡口影响工程进度和质量。

如果一侧为平焊,另一侧为仰焊,使用自爬式液压切管机进行坡口制作时,在平焊侧可以开相对较大的坡口,进刀丝杠可多旋进2-3圈来调整,测量合格后按此标准,自爬式液压切管机就自动爬行进行坡口制备;在自爬式液压切管爬行至仰焊处时,需要开小坡口,旋回自爬式液压切管机进刀丝杠3-4圈。

焊接接头的形式按照设计文件的规定选用,从而确定了管道坡口的方式和样式,因此,焊缝 坡口应按照设计图纸中标明的方式进行加工,一般来说,焊件下料和管道切割以及坡口制备宜采用机械加工的方法进行。

不锈钢管、钛合金管道用自爬式液压切管机进行切割和坡口时,应使用专用的管道切割刀具和坡口刀具,不得使用碳钢管刀具进行此类管道的切割与坡口,否则会严重影响管道切割和坡口效果以及刀具的损坏甚至报废。

管道的切割和坡口制备的位置应当避开应力集中区,且便于施焊后的热处理程序。管道对接的焊口,其中心线距离管道弯曲起点不小于管道外径,具不小于100mm,距支、吊架边缘不小于50mm。同管道两个对接焊口间距离一般不得小于150mm,当管道公称直径大于500mm时,同管道两个对接焊口间距离不得小于500mm。

焊接坡口加工质量直接影响到焊接质量,因此在使用自爬式液压切管机进行坡口制备时,因当严格按照《先锋管道切割规程》TJXF-GDQG-01执行。具体步骤请参阅《自爬式液压切管机(爬管机、爬刀)管道切割操作步骤》文章进行管道切割和管道坡口制备的作业。